ВКР: 98 с., 7 рис., 22 табл., 23 источника, на украинском языке

Чертежи в программе Компас 3D v: 7 листов

Спецификация: 3 листа

Содержание

Аннотация

Введение

1. Сравнительный анализ существующих конструкций

2. Технико-экономическое обоснование переоснащения участка

2.1. Технико-экономическая характеристика предприятия

2.2. Характеристика технической базы участка по производству сухого обезжиренного молока

2.3. Обоснование потребности в продукции

2.4. Обоснование проектной мощности

2.5. Обеспеченность материалами, электроэнергией, топливом и водой

3. Научно-исследовательская работа

3.1. Очищение газов от аэрозолей

3.1.1. Механика очистки газов

4. Расчеты

4.1. Продуктивный расчет

4.2. Технологичный расчет

4.3. Расчет пильного диска

4.4. Расчет привода распылителя

4.5. Расчет ременной передачи распылителя

4.6. Расчет вала распылителя

4.6.1. Расчет и выбор подшипников

4.6.2. Проверочный расчет шпонки

4.7. Тепловой расчет сушки

4.8. Проверочный расчет нагнетающего вентилятора

4.9. Проверочный расчет циклонов

4.10. Проверочный расчет калорифера для подогрева воздуха, подаваемого в сушильную камеру

4.11. Расчет тепловой изоляции

4.12. Расчет скруббера Вентури

4.12.1. Расчет параметров нормализованной трубы

4.12.2. Расчет скоростей движения воздушного потока в трубе Вентури

4.12.3. Гидравлическое сопротивление скруббера Вентури

4.12.4. Расчет геометрических размеров каплеуловителя

4.12.5. Расчет насоса подачи обезжиренного молока в трубу Вентури

5.Технико-экономические расчеты

5.1. Экономическая эффективность проекта

5.1.1. Расчет общих инвестиций

5.1.2. Расчет численности работающих

5.1.3. Расчет себестоимости продукции

5.2. Основные показатели эффективности проекта

9. Монтаж, ремонт и эксплуатация сушильной установки ВРА-4

10. Технология машиностроения

11. Мероприятия по охране окружающей среды

11.1. Охрана поверхностных и подземных вод

11.2. Охрана атмосферного воздуха

Выводы

Список использованной литературы

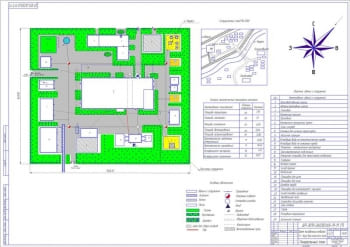

Состав чертежей

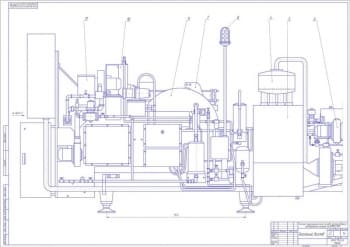

- Технология сборки шнека А1

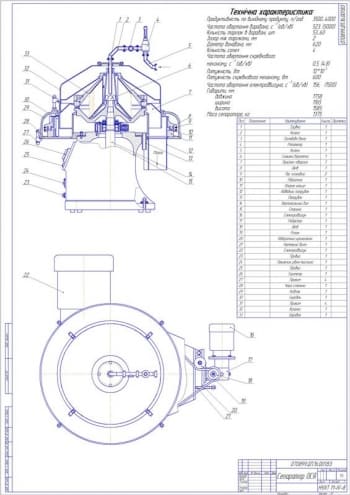

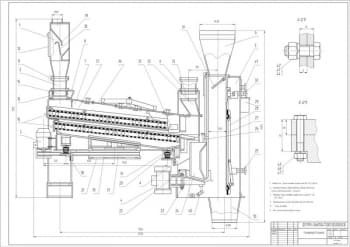

- Чертеж общего вида дисковой распылительной сушильной установки А1

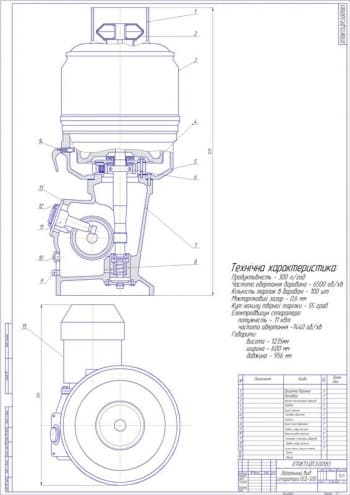

- Чертеж сборочный. Сушильная башня А1

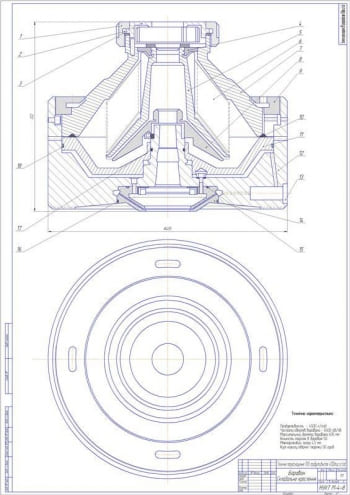

- Диск пильный в сборе А2

- Сборочный чертеж скруббера Вентури А1

- Деталировка конструкции (диффузор, горловина, конфузор) А1

- Основные показатели эффективности проекта А1

Описание

Дипломная работа включает в себя модернизацию и переоснащение оборудования по изготовлению сухого обезжиренного молока.

Выполнена сравнительная характеристика существующих конструкций.

Приведено технико-экономическое обоснование переоснащения участка. Дана технико-экономическая характеристика предприятия. Приведены издержки производства на 1т СОМ и основные экономические показатели работы АО «Пирятинский сырзавод». Дана характеристика технической базы участка по изготовлению сухого обезжиренного молока. Обоснованы потребность в продукции и проектная мощность. Определена обеспеченность материалами, топливом, электроэнергией и водой.

Проведена научно-исследовательская работа.

В расчетной части выполнены продуктивный и технологический расчеты.

Выполнены технико-экономические расчеты. Определена экономическая эффективность. Выполнен расчет общих инвестиций, численности рабочих и себестоимости продукции. Приведены показатели экономической эффективности проекта.

В графической части были выполнены чертежи технологической сборки шнека, общего вида дисковой сушильной распылительной установки, сушильной башни, диска, основных деталей и основных показателей эффективности дипломного проекта.

Предложенный дипломный проект распылительной сушильной установки ВРА-4 для изготовления сухого обезжиренного молока производительностью 1000 кг / ч выпаренной влаги предоставляет такие преимущества как: улучшение условий труда; увеличение производительности за счет модернизации распылителя; уменьшение себестоимости продукции за счет уменьшения потерь молочного порошка, который удаляется вместе с отработанным воздухом в окружающую среду; снижение металлоемкости, что соответствует задаче, которая была поставлена перед пищевым машиностроением.

Благодаря раскрытию разделов пояснительной записки можно сделать вывод о том, что данный дипломный проект целесообразен и экономически выгоден. Проект предусматривает замену оборудования и усовершенствование этой установки, за счет увеличения числа сопел в пильный диск, что позволит повысить производительность установки на 10%. Также предусматривается установление скрубберов Вентури, что даст возможность уменьшить потери готовой продукции и минимизировать выбросы сухого молока в окружающую среду. Это в свою очередь приведет к улучшению экологической обстановки района.

В результате технического переоснащения и усовершенствования установки инвестиции составят 421 798 грн. Срок окупаемости проекта составит 2,27 года, что подтверждает его целесообразность.

Дипломний проект „Технічне переоснащення сушильного відділення на Пирятинському сирзаводі з модернізацією сушарки ВРА-4”, включає в себе переоснащення та модернізацію основного обладнання по виробництву сухого знежиреного молока.

Завдяки розкриттю існуючих в пояснювальній записці розділів можна стверджувати про доцільність та економічну ефективність даного проекту.

Проект передбачає заміну обладнання (замість сушильної установки ВС-300, встановлення дискової сушильної установки ВРА-4, продуктивністю 1000 кг/год випареної вологи), і модернізацію цієї установки, шляхом збільшення кількості сопел у розпилювальному диску, що дозволить збільшити продуктивність установки на 10%. Також передбачається встановлення скруберів Вентурі (фільтрів вологої очистки), що дозволить скоротити втрати готового продукту та зменшити викиди сухого молока у навколишнє середовище. Що в свою чергу призведе до поліпшення екологічного стану району.

В результаті технічного переоснащення і модернізації установки інвестиції складатимуть 421798 грн. Термін окупності проекту 2,27 роки, що підтверджує доцільність даного проекту.

Дипломний проект складається з с 7 кресленьА1, 3 специфікацій до креслень, однієї демонстраційної таблиці та аркушів розрахунково-пояснювальної записки.

1.Порівняльний аналіз існуючих конструкцій

В молочній промисловості застосовують різноманітні дискові розпилювальні сушарки. Принцип дії, яких майже однаковий, відрізняються лише пристрої окремих вузлів.

Сухі продукти, отримані на розпилювальних сушильних установках, мають високу розчинність (99,9%). Тому ці установки широко застосовують для сушки цільного молока, вершків, морозива, пахти, знежиреного молока, сироводки, продуктів дитячого харчування, а також для виробництва сухого масла.

У вітчизняній молочній промисловості за останні роки незалежності отримали поширення прямоточні розпилювальні сушильні установки продуктивністю 500 і 1000 кг випареної вологи за годину.

Сушильна установка (рис.1.1) складається з вертикальної сушильної камери 1, яка має конічне днище, циклони та допоміжні пристрої. В центрі верхньої частини сушильної камери змонтований повітрерозподілювач 3 і дисковий розпилювач 2. Частота обертання розпилювача 200 с-1.

Рис.1.1.Прямоточна дискова розпилювальна установка для виробництва сухого знежиреного молока:

1 – сушильна башта; 2 – розпилювач; 3 – повітрерозподілювач; 4 – вентилятор для відсмоктування відпрацьованого повітря; 5 – вентилятор для транспортування сухого порошка; 6 – розвантажувальний циклон; 7 – батарея циклонів; 8 – пневмотранспортна лінія; 9 – трубопровід для відсмоктування відпрацьованого повітря; 10 – фільтр; 11 – вентилятор для нагнітання повітря у калорифер; 12 – паровий калорифер; 13 – клапан для знежиреного молока; 14 – насос для подачі молока у скрубер; 15 – скрубер; 16 – ємкість для молока; 17 – насос для подачі молока в сушильну башту; 18 – вентилятор для відведення відпрацьованого повітря в атмосферу

Повітря, що подається на сушіння, нагрівається в калорифері 12 при тиску пари 11.105 Па.

Повітря подається нагнітаючим вентилятором 11 високого тиску. В повітро розподілювачі потік повітря, закручується в напрямку протилежному напрямку руху частинок розпилювального продукту. Згущене молоко подається в сушильну камеру по трубопроводу за допомогою насоса 17.

Пневмотранспортування сухого молочного порошку здійснюється повітрям, яке збирається в цеху допоміжним вентилятором 5. Перед пневмотранспортною лінією повітря очищується в фільтрах 10 із змінним елементом з крепсилона.

Відпрацьоване повітря з найбільш малими фракціями молочного порошку через спеціальний патрубок 9 виводиться з сушильної камери за допомогою вентилятора 4 в батарею циклонів 7 для очищення. Із циклонів повітря подається у два скрубера вологої очистки повітря 15 для остаточного очищення. Змочувальною рідиною для скруберів є знежирене молоко, яке з бака 16 насосом 14 через трьохходовий кран 13 подається в зрошувальний пристрій скрубера. Потім вентилятором 18, очищене повітря виводиться в навколишнє середовище.

Висушений молочний порошок по конічному днищу сушильної камери висипається в пнемо-транспортну лінію 8 нагнітаючого типу. В пнемо-транспортну лінію потрапляє також молочний порошок з батареї циклонів 7. Молочний порошок поступає по пнемо-транспортній лінії в розвантажувальний циклон, з якого потім подається в бункер-накопичувач 6. У зв’язку з недостатньою очисткою, повітря з розвантажувального циклона повертається в повітрепровід, по якому відпрацьоване повітря з сушильної камери подається в батарею циклонів.

Сушильна установка для виробництва сухого знежиреного молока, дрібні частинки, якого агломерувались з більшими частинками показана на рис.1.2. Відмінними особливостями цієї установки є відсутність пневмотранспорта для готового продукта і наявність повернення циклонної фракції назад у сушилку.

|

Рис.1.2.Установка для виробництва сухого знежиреного молока: 1-бачок; 2-насос; 3-калорифер; 4-розпилювач; 5-сушильна башта; 6-головний циклон; 7-додатковий циклон; 8-трубопровід для повернення дрібних частинок; 9-віброохолоджувач; 10-патрубок для видалення дрібних частинок із сушильної башти |

Згущене молоко поступає в бачок 1, з якого насосом 2 подається в дисковий розпилювач 4. Для сушки молока використовують гаряче повітря, нагріте в калорифері 3. Сушильна башта 5, має конічне днище, в нижній частині оснащена патрубком 10 для видалення дрібної фракції порошка в головний циклон 6. Готовий продукт поступає для охолодження у віброохолоджувач 9. Циклонні фракції молочного порошка, відокремлені в циклонах 6 і 7, по трубопроводу 8 повертаються в сушильну башту 5.

Сушарка РСМ-500 (рис.1.3) має батарею циклонів і вертикальну циліндричну сушильну камеру з конічним днищем. Внутрішня поверхня сушильної камери покрита з нержавіючої сталі. Теплоізоляція зроблена із мінеральної вати, ззовні вона покрита листовим алюмінієм.

В центрі верхньої частини сушильної камери змонтовані повітро-розподілювач і розпилювач. Згущене молоко, яке подається шестеренчастим насосом з регулюючою продуктивністю розпилюється одноярусним відцентровим диском, який має шістьнадцять криволінійних каналів прямокутного профілю. Частота обертання диску 12000–15000об/хв.

Повітря, перед подачею на сушку, нагрівається в паровому калорифері при тиску пари 11.105Па. Витрати пари складають 1460кг/год. Після проходження калорифера повітря нагрівається до 180–200ºС и подається в основу факела розпилу.

Рис.1.3.Принципова схема сушарки РСМ-500:

1-сушильна камера; 2-розпилювач; 3-повітророзпіділювач; 4-витяжний вентилятор; 5-додатковий вентилятор; 6-бункер-накопичувач; 7-циклони; 8-пневмотранспортуюча лінія; 9-вібролоток; 10-вільтр; 11-нагнітаючий вентилятор; 12-паровий калорифер; 13-насос

Частинки продукта, втрачають початкову швидкість, разом з потоком теплоносія і рухаються по спіралеподібній траєкторії. Відпрацьоване повітря, має температуру 85–96ºС, виводиться з сушильної камери в батарею циклонів для очищення. Сухе молоко по конічному днищу сушильної камери висипається у вібролоток, звідки подається в пнемо-транспортну лінію.

Пневмотранспортування сухого молока здійснюється за допомогою повітря. В процесі транспортування молочний порошок охолоджується до температури на 10–15ºС вище температури засмоктуючого повітря. В пневмотранспортну лінію поступає також молочний порошок з батареї циклонів. Сухий продукт з сушильної камери і циклонів направляється по пневмотранспортуючій лінії в розвантажувальний циклон, звідки подається в бункер-накопичувач.

Сухе молоко вивантажують з установки за допомогою шлюзового затвору, встановленого під бункером-накопичувачем і фасують в крафт-мішки.

Сушарка РСМ-1000 не має суттєвих конструктивних відмінностей від описаної вище. Виключення складає наявність в ній додаткового повітрерозподілювача для вводу повітря по периферійній зоні верхньої частині сушильної камери.

Принципова схема прямоточної розпилювальної сушильної установки зі скрубером продуктивністю 1000 кг випареної вологи за годину показана на рис. 1.4. Установка працює наступним чином. Згущене молоко з вакуум-випарної установки через почергово підключені фільтри шестеренчастим насосом подається в пластинчастий підігрівник і далі поступає в ємкості, звідки насосом подається в сушарку.

Повітря, яке направляється в сушарку, підігрівається до 160–220ºС і через повітрерозподілювач поступає в сушильну камеру. В повітрерозподілювачі повітря розділяється на два концентричних потоки, один з яких закручується за допомогою спеціальних лопаток.

Відпрацьоване повітря і молочний порошок виводяться через горловину конічного днища сушильної камери в перехідник, оснащений пристроєм для часткового інерційного розділення продукта і відпрацьованого повітря. Повітря поступає на подальше очищення спочатку в головний циклон, а потім у скрубер.

Рис.1.4.Принципова схема сушильної установки зі скруберами:

1-фільтр; 2-шестеренчастий насос; 3-пластинчастий підігрівник; 4-повітрерозподілювач; 5-розпилювач; 6-сушильна башта; 7-калорифер; 8,10-вентилятори; 9-форсунка; 11-розвантажувальний циклон; 12-розподілювач; 13-вентилятор для пневмотранспортної лінії; 14-бункера; 15-аерозольтранспортуюча лінія; 16-пневмотранспортуюча лінія; 17-пневмотранспортуюча лінія для циклонної фракції сухого молока; 18-скрубер; 19-циклон; 20-перехідник; 21-шлюзовий живильник; 22-насос; 23-ємкість; 24-гомогенізатор

Основна масса молочного порошка з перехідника поступає через шлюзовий живильник на пневмотранспортну лінію. Охолоджене повітря нагнітається в лінію додатковим вентилятором, і очищується від частинок сухого молока в розвантажувальному циклоні. Далі відпрацьоване повітря повертається в головний циклон, а порошок через шлюзовий живильник і розподілювач поступає в бункери. Молочний порошок із бункера по аерозольтранспортуючій лінії направляється на фасування.

Прямоточна розпилювальна сушильна установка з циклонним очищенням відпрацьованого повітря приведена на рис.1.5.

Рис.1.5.Прямоточна розпилювальна сушильна установка з циклонним очищенням відпрацьованого повітря:

1-ванна для вхідного продукта; 2-насос; 3-щит керування; 4-редуктор; 5-сушильна башта; 6-повітрерозподільна головка; 7-дефлектор; 8-вентилятор для відсмоктування повітря; 9-зворотній повітрепровід; 10-вентилятор для повітря; 11-другий циклон; 12-збірник порошка; 13-затвор для випуска порошка; 14-перший циклон; 15-пневмотранспортний пристрій; 16-повітрепровід для відпрацьованого повітря; 17-пристрій для відводу порошка; 18-калорифер; 19-повітрепровід для нагнітання повітря; 20-вентилятор для нагнітання повітря; 21-фільтр для очищення повітря

Вихідний продукт з ванни 1 насосом 2 подається на розпилювальний диск, який обертається за допомогою електродвигуна через редуктор 4. через повітрерозподільну головку 6 вентилятором 20 подається повітря, очищене в фільтрі 21 і нагріте в калорифері 18.

В нижній конусній частині сушильної башти 5 відпрацьоване повітря поступає спочатку в повітрепровід 16, а потім в перший циклон 14. Тут сухий порошок опускається вниз, а повітря вентилятором 8 відводиться із сушилки. Порошок з першого циклона 14 і сушильної башти по пневмотранспортному пристрої 15 подається у другий циклон 11, повітря з якого вентилятором 10 повертається у вивідний повітрепровід 16. Сухий продукт попадає в збірник 12 і через затвор 13 його вивантажують з сушильної установки.

Керування сушильною установкою зосереджено на щиті керування 3, на який виведені основні прибори автоматичного контролю за процесом.

В процесі експлуатації ці сушарки позитивно зарекомендували себе як прості в експлуатації. Не дивлячись на це, вони мають конструктивні недоліки: незручність під час чищення в період між сушками, наявність пригару на жалюзійній повітрерозподілюючій головці.

Одним з основних напрямків технічного удосконалення сучасних розпилювальних сушарок є розробка конструкцій, які забезпечують одержання продуктів високої якості. Розвиток цього напрямку супроводжується ускладненням загального конструктивного виконання сушильних установок за рахунок введення в апаратурну схему нових елементів обладнання, збільшення ступені автоматизації процесу, використання більш досконалих методів обробки продукту на різних стадіях технологічного процесу. Разом з тим в окремих розробках передбачено не тільки підвищення якості продукту, але і забезпечення компактності установок, які мають понижену металоємкість і високі техніко-економічні показники.

4.Розрахунки

4.1.Продуктивний розрахунок

Вихідні дані для розрахунку:

жирність молока, що приймається на заводі і становить – 3,4%; розрахункова кількість змін роботи на ділянці за добу – 1 зміна; розрахункова кількість змін роботи на ділянці за рік – 229 змін; потужність ділянки по виробництву СЗМ за зміну складає – 5,25 т.

Таблиця 4.1.

|

Назва продукту |

Вміст, % |

||

|

Жиру |

СЗМЗ |

Вологи |

|

|

Молоко коров’яче незбиране |

3,4 |

8,77 |

87,83 |

|

Знежирене молоко |

0,05 |

8,74 |

91,21 |

|

Сухе молко |

– |

95 |

5 |

|

Вершки |

35 |

6,12 |

58,88 |

На вироблення сухого знежиреного молока надходить молоко з вмістом СЗМЗ – 8,74%, жиру – 0,05%.

Згідно нормам витрат сировини на виготовлення однієї тони сухого знежиреного молока витрачається 12,4 тони знежиреного молока.

Необхідна кількість знежиреного молока для отримання 5,25т сухого молока в зміну:

КЗ.М.=12,4.5,25=65,1т

Вихід знежиреного молока:

Тоді:

Кількість молока направленого на сепарування:

4.2.Технологічний розрахунок

Приймаємо параметри сушильного процесу:

= 55 % - вологість згущеного молока;

=1000 кг/год - кількість видаленої вологи;

= 190°С - температура повітря при вході в сушильну камеру;

= 90°С - температура повітря при виході з сушилки:

= 20°С - температура повітря в приміщенні;

= 5 % - кінцева вологість молока.

Знаходимо масу молока, яка надходить на сушку:

Тоді:

Знаючи продуктивність сушильної установки по сирому молоці та вологості і , знаходимо продуктивність сушильної установки по висушеному матеріалу:

Кількість видаленої вологи при цьому буде:

З урахуванням ККД установки який може бути в межах 80 – 85%, приймаємо ККД – 84%, перераховуємо продуктивність установки з урахуванням ККД:

Знаходимо діаметр сушильної камери:

де: W1 - годинна продуктивність по випареній волозі;

q - допустима напруга об’єму камери, q= 4.5.

Тоді:

Приймаємо висоту камери:

Знаходимо об’єм сушильної камери з рівняння:

де: - величина, яка залежить від властивостей матеріалу, температурного режиму сушіння і конструктивних особливостей сушарки.

Тоді:

Об’єм конічної частини камери буде дорівнювати:

Вибираємо висоту конуса сушильної камери: Нкон = 6 м.

де: Rк - радіус камери, м;

- найменший радіус конуса, м;

- висота конуса, м.

Тоді:

Об'єм циліндричної частини сушильної камери знаходимо за наступним рівнянням:

а висота її буде:

4.3.Розрахунок розпилювального диску

При розрахунку запропонованого розпилювача, будемо притримуватись вихідними характеристиками старого розпилювального диску, а саме швидкістю вильоту краплі з диску=150 м/с, діаметром краплі d<50мкм, та дальністю польоту краплі, що обмежуеться радіусом камери 3м. Швидкість обертання диску з 12000об/хв.

Діаметр розпилювача знаходимо за формулою:

де: n – кількість обертів диску об/хв.

Тоді:

Існує ряд формул, що дозволяють знайти діаметр або радіус факела розпилу, одним з яких є вираз:

де: - початкова швидкість польоту каплі м/с,=150м/с;

- кінцева швидкість падіння каплі; =0,5м/с;

- середня густина розпиляємого молока, кг /м3

;

, - густина молока на початку та в кінці процесу, кг/м3.

=1080 кг/м3, = 800 кг/м3.

Тоді:

С - коефіцієнт; С = 1,3;

- густина повітря; = 1,27 кг/м3;

- початкова швидкість польоту краплі; = 150 м/с.

d - діаметр краплі, м;

Діаметр краплі при дисковому розпиленні знаходять за формулою:

де: σ - поверхневий натяг, Н/м;

Rд - радіус диска;

Тоді:

Якщо врахувати діаметр краплі 46 мкм,тоді довжина польоту краплі буде:

Бачимо, що середня відстань польоту краплі менше радіусу камери 3м.

Діаметр каналу сопел знаходимо за формулою:

де і - кількість сопел; і=6;

Тоді:

Отже, після розрахунку запропонованого розпилювального диску, збільшимо продуктивність сушарки на 10%. Для чого необхідно збільшити подачу молока, яка надходить на сушку з 1900 кг/год до 2090 кг/год, відповідно продуктивність установки по висушеному матеріалу буде становить 990 кг/год, а з урахуванням ККД установки – буде становить 825 кг/год; кількість видаленої вологи 1100 кг/год. Геометричні розміри сушильної башти суттєво не зміняться, тобто допускається залишити старі геометричні розміри сушильної башти.

Для збільшення продуктивності необхідно лише змінити конструкцію розпилювального диску. А саме, я пропоную збільшити кількість сопел диску з 6 до 8 штук. І зробити перевірочний розрахунок приводу, тепловий розрахунок, розрахунок нагнітаючого вентилятора (подачу повітря для сушки), циклонів та калорифера для підігрівання повітря.

Тоді діаметр каналу сопел знаходимо за формулою:

звідки:

4.4.Розрахунок приводу розпилювача

Знаходимо потрібну потужність на валу розпилювача:

де -дослідний коефіцієнт, рівний 35-55;

D-діаметр диску, м;

- колова швидкість диску, м/с;

- механічний ККД.

Тоді:

Потужність затрачену на опір сопел знаходимо з дослідних даних проведених МТІХП, при швидкості обертання 12000об/хв та довжиною сопла 0,075м, потужність на одне сопло становить 100Вт, знайдемо повну потужність:

Знаходимо крутний момент на валу розпилювача:

Знаходимо потужність на валу електродвигуна:

де: η1=0,99 – ККД пари підшипників;

η2=0,96 – ККД пасової передачі;

Тоді:

кВт

Знаходимо крутний момент на валу електродвигуна:

Вибираємо електродвигун 4А 180S2УЗ; потужністю Nдв=22 кВт, частотою обертання пдв=2945 об/хв, ККД двигуна η=88,5%.

4.5.Розрахунок пасової передачі розпилювача

Вихідні дані для розрахунку:

потужність, яку передає передача N1=22 кВт; кутова швидкість ведучого шківа ω1=308 рад/с; кутова швидкість веденого шківа ω2=1256 рад/с; передача працює одну зміну при незначних коливаннях навантаження.

Для даної передачі беремо плоский гумотканинний пас із бельтінга 820 за ГОСТ 23831-79 з числом прокладок іп=5, завтовшки δ=7,5мм (табл.21.4) [13].

Передаточне число передачі і= ω2/ ω1=1256/308=4,07

Визначимо діаметр більшого ведучого шківа:

Згідно зі стандартом беремо d1= 250 мм.

Відношення d1/δ=250/7,5 = 33,3, що відповідає рекомендаціям 21.5[13].

Визначимо швидкість паса:

υ=ω1 .d1/2= 308 . 250/2 = 38500 мм/с = 38.5 м/с,

що допускається для гумотканинних плоских пасів.

Визначимо діаметр веденого шківа:

d2=d1/i= 250/4.07 = 61.4 мм.

За стандартом d2 = 63 мм.

Фактичне передаточне число передачі

I=d1/d2 = 250/63 = 3.97.

Визначаємо міжосьову відстань передачі:

a = 2 (d1 + d2) = 2 (250 + 63) = 626 мм.

Кут обхвату більшого шківа:

α1 = 180 + 57 (d1 – d2)/а = 180 + 57 (250 — 63)/626 = 197º.

Кут обхвату меншого шківа:

α2=180 – 57(d1 – d2)/a=180 – 57(250 – 63)/626=163º.

Розрахункова довжина паса:

l = 2a + π(d1 + d2)/2+(d1 – d2)2/4a = 2 . 626 + 3,14 (250 + 63)/2 + (250—63)2/(4 • 626) = 1758 мм.

Розрахункове корисне навантаження, яке передає передача.

Ft=N1/ υ= 22000/38.5=571.5 H

Для розрахунку вибраного паса на тягову здатність за табл. 21.4[13] беремо оптимальне питоме корисне навантаження, що може передаватись одиницею ширини паса, iпfto=14 Н/мм при питомій силі попереднього натягу віток паса, яка припадає на одиницю товщини однієї прокладки, fo = 2,25 Н/мм.

Допустиме питоме корисне навантаження:

[iпfto] = iпfto . Cγ . Cα . Cυ . Cp = 14 1 . 1. 0.949 . 0.4471 .1 = 5,94 Н/мм.Тут вибрані такі значення розрахункових коефіцієнтів:

Cγ=1; Cα=1 – 0.003(180 - α2) = 1 – 0.003(180 – 163) = 0.949; Cυ=1.04 – 0.0004 . 38.52 = 0.4471; Cp=1.

Потрібна ширина паса:

b = Ft/[ iпfto] = 571.5/5,94 = 96.21 мм.

Вибираємо стандартну ширину паса b = 100 мм (див. табл. 21.4) [13].

Площа поперечного перерізу паса:

А = b . δ = 100 . 7,5 = 750 мм2.

Потрібна сила попереднього натягу віток паса:

Fo = fo . iп . b = 2.25 . 5 . 100 = 1125 Н.

Визначаємо навантаження на вали пасової передачі:

R = 2Fo . sin(α1/2) = 2 . 1125 . sin (163/2) = 2225.3 Н.

Для визначення строку служби паса визначимо складові максимального напруження, яке виникає у пасі під час роботи передачі:

напруження попереднього натягу

σо = Fo/A = 1125/750 = 1,5 МПа;

напруження від корисного навантаження

σt = Ft/A = 571.5/750 = 0,762 МПа;

напруження від дії відцентрової сили

συ = 10-6 . ρ . υ2 = 10-6 . 1,15 . 103 . 38.52 = 1.704 МПа;

напруження згину у пасі

σзг = E . δ/d2 = 200 . 63 = 23.8 МПа.

Значення ρ = 1,15 • 103 кг/м3 та Е = 200 МПа вибрані з табл. 21.3. [13].

Визначаємо максимальне напруження у пасі

σmax = σo + 0.5 . σt + συ + σзг = 1.5+0.5 . 0.762+1.704+23.8 = 27,385 МПа.

При обмеженій границі витривалості σN = 7 МПа, показнику степеня кривої

втоми т = 6 (табл. 21.3) [13], числі шківів п= 2 та υ = 0,5 визначаємо строк служби паса:

h = 107(σN/σmax)m/(3600 ν . n . υ) = 107 . (7/27.385)6 /(3600 . 21.89 . 2 . 0.5) = 1274.3 год.

4.6.Розрахунок вала розпилювача

Вихідні дані для розрахунку:

потужність двигуна кВт; частота обертання диску (вихідного вала) об/хв; діаметр ведучого шківа м; діаметр веденого шківа м; міжосьова відстань передачі м.

Визначаємо значення крутних моментів в кожній точці вала, для цього визначаємо втрату потужності, яка передається на вал:

;

де η1=0,99 – ККД пари підшипників;

η2 = 0,96 – ККД пасової передачі.

Тоді загальний ККД дорівнює:

η= 0,99 . 0,96 = 0,9504;

Потужність, яку передає диск:

кВт;

Крутний момент, який передається від двигуна до валу дорівнює:

Н∙м;

Будуємо епюру крутних моментів.

Для побудови епюр, визначаємо сили, які діють на вал розпилювального диску:

радіальну силу (сила попереднього натягу віток паса), визначаємо за формулою, див. раніше:

Fr = fo . iп . b = 2.25 . 5 . 100 = 1125 Н;

колова сила (навантаження на вал пасової передачі):

Ft = 2Fr . sin(α2/2) = 2 . 1125 . sin (163/2) = 2225,3 Н;

де Fr – сила натягу паса, Н;

α2 – кут обхвату на більшому шківу, визначаємо його по формулі:

Тоді:

Визначаємо реакції опор (рис.4.6).

Для визначення реакцій в опорах складають рівняння рівноваги: сума моментів сил відносно опорних шарнірів А і В дорівнює нулю, звідси знаходимо реакції і . Для контролю у визначенні реакцій використовуємо умову, що сума проекцій всіх сил на вертикальну вісь дорівнює нулю. Для вертикальної площини маємо:

звідси

звідси

Знайдемо реакції в опорах у горизонтальній площині:

звідси

Визначаємо сумарний момент згину:

Визначаємо еквівалентні моменти в характерних перерізах вала за вибраною теорією міцності і будуємо їх епюри:

де α – коефіцієнт, що враховує різницю в характеристиках циклів напруг згину і кручення,

для нереверсивної передачі ;

де =90 Мпа – допустима знакозмінна напруга для вала (табл.5.3 [9]);

=150 МПа – допустима пульсуюча від нуля напруга для вала (табл.5.3 [9]);

Тоді:

Визначаємо діаметр вала у небезпечному перерізі:

Із конструктивних мислень приймаємо діаметр вала 35мм.

Марка сталі вала 12ХНЗА.

4.6.1.Розрахунок і вибір підшипників

Вихідні дані для розрахунку:

радіальні навантаження на опори вала RA=3013H; RB=519,5Н; осьове навантаження вала Fа=200H; діаметр вала dп=35мм. Додаткові відомості та умови роботи підшипників: кутова швидкість вала ω =1256 рад/с; потрібна довговічність підшипників Lh=10000 год при 90% надійності; робоча температура підшипників до 200°C.

Найнавантаженішою опорою є опора А, оскільки вона навантажена найбільшою радіальною силою RА і сприймає осьову силу Fа. Якщо Fа/ RA=200/3013=0,066<0,35, то для опор вала доцільно застосовувати кулькові радіально-упорні підшипники. Будемо орієнтуватись на підшипники легкої серії 36207, для яких із довідника [9] маємо: базова статична вантажність Со=18100Н; базова динамічна вантажність Cr=24000H.

Визначення розрахункового еквівалентного навантаження на підшипник:

для типового режиму навантаження Л (легкого) коефіцієнт інтенсивності КЕ=0,40; згідно з умовами роботи підшипників беремо: V=1 – обертається внутрішнє кільце підшипника; Кб=1,5 – коефіцієнт безпеки при короткочасних перевантаженнях до 150%; КТ=1,2 – температурний коефіцієнт при робочій температурі підшипників до 200°C.

У даному випадку Rr=RA=3013H, а для кулькових радіально-упорних підшипників Ra=Fa=200Н. Тому для визначення коефіцієнтів X i Y знаходимо відношення Ra/ Со=200/18100=0,011 і за табл.32.2 [13] беремо параметр осьового навантаження е=0,29.

Оскільки відношення Ra/ V. Rr=200/1.3013=0,066 < е=0,29, за табл.32.2 [13] X=1, а Y=0.

Тоді, розрахункове еквівалентне навантаження на підшипник буде:

R=(X.V. Rr+Y. Ra) . КТ.Кб=(1 . 1 . 3013 + 0) . 1,5 . 1,1=4971,45H ;

З урахуванням режиму навантаження протягом строку служби:

RE=KER=0,40 . 4971,45=1988,6H.

Розрахункова довговічність:

для 90%-ї надійності коефіцієнт а1=1, а для звичайних умовексплуатації серійних кулькових радіально-упорних підшипників коефіцієнт а23=0,8;

тоді:

L= а1 а23(Cr/ RE)р=1 . 0,8 . (24000/1988,6)3=1406,31млн. об;

де р=3 – показник степеня для кулькових підшипників.

Визначаємо розрахункову довговічність підшипника:

Lh=1745. L/ ω=1745 . 1406,31/1256=19538 год.

Отже, попередньо вибраний підшипник 36207 по ГОСТ 831-62 для опори А вала має довговічність більшу від заданої потрібної. Для опори В вала беремо такий самий підшипник.

4.6.2.Перевірочний розрахунок шпонки

Вихідні дані для розрахунку:

номінальний крутний момент, що передає з’єднання, Т=16,63 Н.м; діаметр вала, на якому встановлений шків, d=35мм; довжина ступиці колеса 120 мм.

За діаметром вала d=35мм згідно зі стандартом вибираємо такі розміри з’єднання (табл. 12.1 [13]): ширина шпонки b=10мм; висота h=8мм; довжина l=100мм; глибина паза на валу t1=5мм і у маточині колеса t2=3,3мм.

Перевіремо з’єднання на зминання за формулою:

<<[]=80 МПа;

Перевіримо з’єднання на зріз за формулою:

<<[]=80МПа;

Отже, задане з’єднання можна здійснити призматичною шпонкою 108100 із сталі 45х ГОСТ 23360 – 78.

4.7.Тепловий розрахунок сушки

Вихідні дані для розрахунку:

продуктивність сушильної установки по випареній волозі кг/год - 1100; температура повітря в цеху °С – 20; температура гарячого повітря, що поступає в сушильну камеру °С - 190; температура гарячого повітря, що виходить з сушильної камери °С - 90; початкова вологість знежиреного молока % -55; кінцева вологість сухого знежиреного молока % - 5.

Кількість теплоти, затраченої на сушіння знаходимо по кількості теплоти Q, необхідної для нагрівання повітря в калорифері:

де - ентальпія повітря калорифера на вході і на виході з нього, кДж/кг;

- кількість повітря для висушування, кг;

Кількість повітря знаходимо за формулою:

де W - кількість випареної вологи в сушильній камері;

d2, d1 - вологість повітря, що виходить з сушильної камери і що входить в неї, 1г вологи на 1кг сухого повітря.

Для знаходження ентальпії і вологовмісту повітря необхідно побудувати процес сушки в І – d діаграмі (рис.5.2), для цього спочатку знаходимо два основних параметра повітря, яке забирається для сушки.

По температурі та відносній вологості повітря знаходимо точку, що характеризує основні параметри повітря перед забором його в калорифер сушильної установки. При температурі повітря 20°С і відносній вологості φ=70%, на перетині цих двох ліній отримаємо точку А, по якій знаходимо вологовміст dо=10 г/кг сухого повітря і ентальпію Іо=45 кДж/кг. Далі повітря поступає в калорифер, де нагрівається при постійному вологовмісті до 190°С. В результаті перетину лінії dо=10 г/кг сухого повітря з ізотермою t=190°C отримаємо точку В, що характеризує параметри повітря на виході з калорифера і вході в сушильну камеру (d1=10 г/кг сухого повітря, I1=220 кДж/кг сухого повітря).

При теоретичному процесі сушки повітря, що поступає в сушильну камеру, віддає тепло на випаровування вологи з матеріалу і сприймає його назад разом з випареною вологою, тому в процесі сушки ентальпія повітря залишається незмінною. Знаючи кінцеву температуру повітря, шо виходить з сушильної камери, можна отримати на перетині лінії I=220 кДж/кг сухого повітря і лінії t2=90°C точку С, що характеризує параметри повітря на виході з сушки (d2=49 г/кг сухого повітря, I2=220 кДж/кг).

Таким чином, отримані основні дані для знаходження теоретичної витрати повітря і теплоти на нагрівання повітря. Але процес сушки супроводжується втратами теплоти, з урахуванням яких визначають дійсне положення точки С на І – d діаграмі (рис.5.2). Цю точку можна знайти, відкладуючи на діаграмі втрати теплоти, розраховані аналітично. Розрахунок втрат показує, що дійсні витрати тепла на 15 – 20% більші від теоретичного.

Кількість повітря для сушіння:

Кількість теплоти, затраченої на сушіння:

Витрати пари D на нагрівання повітря розраховуємо за формулою:

де - ентальпія гріючої пари і конденсата, кДж/кг;

=0,95 - ККД калорифера;

За температурою конденсату =146 °С і його теплоємністю с=4,2кДж/кг знаходимо ентальпію конденсату:

;

За температурою гріючої пари ºС і її теплоємністю с=5,5кДж/кг знаходимо ентальпію гріючої пари:

тоді витрати пари:

Термічний коефіцієнт розпилювальної сушильної установки знаходимо за формулою:

де tвих.к., tвх.к., tвих.с.б. - відповідно температура повітря, що виходить з калорифера; що входить у калорифер, а також температура повітря, яка виходить з сушильної башти, °С

Важливими показниками процесу сушіння є кількість вологи, що видаляється з продукту Ввид. і розраховується за формулою:

Ввид.=В1 – Вр

де В1 – початкова вологість згущеного молока %, В1=55%,

Вр - рівноважна вологість сухого молока

де - відносна вологість повітря, %;

t - температура повітря, °С;

Тоді:

4.8.Перевірочний розрахунок нагнітаючого вентилятора

Вихідні дані для розрахунку:

витрата повітря GП=28200/1,27=22200м3/год; тиск – 2,5кПа=230кг/м2; встановлено вентилятори відцентрового типу Ц 7-40 №6.

Знаючи повний тиск, що розвивається вентилятором, знайдемо динамічний та статистичний тиск.

Величина динамічного тиску – приймаємо 15-40% від повного:

Величина статистичного тиску буде дорівнювати:

Знаходимо швидкість повітря в нагнітаючому вентиляторі:

де = 1,27 кг/м3 – питома вага 1м3 повітря при температурі 20°С.

Тоді:

Знайдемо переріз вихідного штуцера:

Колова швидкість ротора, необхідна для створення тиску 250кг/м2, знаходиться за формулою:

де φ – коефіцієнт, що залежить від форми лопастей; у вентиляторів Ц 7-40 лопасті радіальні, тому φ =0,7-0,9, тоді швидкість буде дорівнювати:

Знаходимо частоту обертання ротора і його діаметр, використовуючи співвідношення, так як:

де - зовнішній діаметр ротора, м;

- діаметр внутрішнього кола ротора, м;

m - коефіцієнт, що залежить від величини тиску. Для вентиляторів середнього тиску m=0,5-0,85.

Тоді:

звідки

, де А=3,24 – 4

Вирішуємо систему рівнянь:

звідси маємо

Приймаємо D2=600мм, що відповідає діаметру колеса вентилятора Ц 7-40.

Перерахуємо частоту n і діаметр :

де

Висота лопаті в зігнутому вигляді:

Число лопастей:

Приймаємо 8 лопастей.

Характеристика відцентрового вентилятора Ц 7-40 №6:

G=22200

H=250 N =14кВт

n=1860

Для приводу даного вентилятора підходить двигун 4А160S4У3 потужністю N=15 кВт, n=1465хв-1.

4.9.Перевірочний розрахунок циклонів

Вихідні дані для розрахунку:

кількість повітря, що очищується – 22200м3/год; встановлено два циклона.

Оскільки циклонів встановлено два, то кількість очищувального повітря одним циклоном за одну годину роботи дорівнює 22200/2=11100м3/год.

Необхідна площина перерізу циліндричної частини циклона:

де - оптимальна швидкість повітря в циклоні, ;

Тоді:

Діаметр циклона знаходимо з формули:

Найближчий стандартний діаметр циклона D=l,8м, тому ставимо два циклона d=1800мм по ГОСТ 2602-795-80.

4.10.Перевірочний розрахунок калорифера для підігрівання повітря, яке подається в сушильну камеру

Вихідні дані для розрахунку:

кількість повітря, що подається в сушильну камеру, Gп=22200м3/год; початкова температура повітря кінцева температура повітря =190°C; теплоносій – пар з температурою t=247°C і тиском Р=1,1МПа; витрата тепла на нагрівання повітря Q=4,9 . 10кДж/год.

Знаходимо секундну витрату тепла на нагрівання повітря:

Необхідний переріз в калорифері для проходження повітря:

де V - вагова швидкість повітря Приймаємо за економічними міркуваннями в границях 7-12 , тоді:

По отриманому живому перерізу вибираємо калорифер КФБ №11:

поверхня нагріву - 69,6м2;

живий переріз повітря - 0,7м2;

живий переріз по теплоносію - 0,185м2;

кількість пластин - 2052;

кількість трубок - 72.

Знаючи дійсний живий переріз калорифера, уточнюємо вагову швидкість повітря:

Знаходимо площу гріючої поверхні необхідну для нагрівання повітря від 20 до 190°С:

де - середня температура повітря, °С

=247°С - середня температура теплоносія;

К - коефіцієнт теплопередачі, для калорифера з теплоносієм - пар знаходимо за формулою:

Тоді:

Так як необхідна гріюча поверхня більша гріючої поверхні калорифера КФБ №11, то необхідно встановити декілька таких калориферів послідовно.

Визначимо число калориферів, встановлених послідовно:

Приймаємо 5 калориферів.

Визначимо установчу поверхню:

запас 24%.

4.11.Розрахунок теплової ізоляції

Теплова ізоляція – один із основних факторів зменшення втрат теплоти та економії палива. З точки зору охорони праці і ТБ термоізоляція слугує ефективним засобом для зниження температури в приміщеннях і застереження обслуговуючого персоналу від опіків.

Теплоізоляція – її товщина повинна бути такою, щоб температура на її поверхні була не більше 50°C.

Визначення товщини ізоляційного шару по гранично допустимих або по заданих теплових витратах для апаратів з діаметром більше 3м здійснюють за формулою:

,

де t1 – температура під ізоляцією, переважно приймається рівною температурі теплоносія, t1=190°C;

t – температура на поверхні ізоляції, t=20°C;

qп – задані або гранично допустимі втрати з 1м2 поверхні ізоляції, qп = 162Вт/м2.К, при t1=190°C;

λ – коефіцієнт теплопровідності мінеральної вати, λ = 0,095Вт/м2.К.

Тоді:

Приймаємо товщину ізоляційного шару 100мм.

4.12.Розрахунок скрубера Вентурі

4.12.1. Розрахунок параметрів нормалізованої труби

У нормалізованої труби Вентурі підібрані геометричні співвідношення, що забезпечують мінімальні „шкідливі” гідравлічні втрати при русі по ній газового потоку. Довжину конфузора знаходимо за формулою:

де D1 - вхідний діаметр конфузора, м; Dг - діаметр горловини труби Вентурі, м; α1- кут звуження конфузора, α1=280.

Вхідний діаметр конфузора D1, приймаємо рівним діаметру газоходу D1=300мм.

Діаметр горловини знаходимо за формулою:

Vг – об’ємна витрата повітря при робочих параметрах горловини м3/сек.; νг - швидкість повітря в горловині м/сек.

Так як ми встановлюємо два скрубери Вентурі, та об’ємна витрата повітря для одного скрубера:

Швидкість повітря в горловині приймаємо 90,0 м/с. Тоді діаметр горловини буде дорівнювати:

Приймаємо Dг=200 мм.

Довжина конфузора:

Так як зрошення труби Вентурі периферійне, то довжину горловини l2 конструктивно приймаємо 100 мм.

Довжину дифузора 13 знаходимо за формулою:

де D2 - діаметр вихідного перерізу дифузора. Приймаємо D2=D1=300 мм.

- кут розкриття дифузора=7º.

Тоді

Приймаємо l3=0,82 м.

Такі геометричні параметри забезпечують мінімальні гідравлічні втрати при русі повітряного потоку, так як виключають відрив потоку від стін горловини та дифузора.

4.12.2.Розрахунок швидкостей руху повітряного потоку в трубі Вентурі

Швидкість повітряного потоку на вході в конфузор дорівнює:

де - площа перерізу вхідного патрубка в конфузор, м2.

Тоді

Швидкість повітряного потоку в горловині:

Швидкість повітряного потоку дорівнює швидкості повітря в конфузові

= = 43м/с, так як площа перерізу конфузора F1 дорівнює площі перерізу дифузора F2=F1.

4.12.3.Гідравлічний опір скрубера Вентурі

Гідравлічний опір скрубера Вентурі складається з гідравлічного опору труби Вентурі і гідравлічного опору краплевловлювача. Основна частина втрати енергії приводиться на трубу Вентурі.Гідравлічний опір труби Вентурі ∆р при подачі в неї зрошувальної рідини описується рівнянням:

де - гідравлічний опір труби Вентурі, обумовлений рухом повітря (без подачі зрошення), Н/м2; - гідравлічний опір труби Вентурі, обумовлений введенням зрошувальної рідини. Н/м2.

Гідравлічний опір „сухої” труби Вентурі ∆рг знаходимо за формулою:

де - коефіцієнт гідравлічного опору „сухої” труби Вентурі; - швидкість газів в горловині труби Вентурі, м/с.

Коефіцієнт гідравлічного опору „сухої” труби Вентурі знаходимо за формулою:

де – число Маха ( - швидкість звука, м/с);

Тоді:

Гідравлічний опір дорівнює:

Гідравлічний опір труби Вентурі, обумовлений введенням зрошувальної рідини , знаходиться за формулою:

де =1036 кг/м3 - густина знежиреного молока; - коефіцієнт гідравлічного опору, який враховує введення в трубу Вентурі зрошувальної рідини; m - питоме зрошення труби Вентурі,

Так як у нас периферійна подача зрошення безпосередньо в горловину труби Вентурі, то коефіцієнт приблизно знаходимо по графіку при m=1 л/м3, тоді:

Гідравлічний опір труби Вентурі:

Гідравлічний опір краплевловлювача:

де - коефіцієнт гідравлічного опору для приточного циклона, =33; - швидкість газів в перерізі, рекомендується приймати (2,5 - 5 м/с); -густина рідинно-газової суміші;

Тоді:

Загальний гідравлічний опір скрубера Вентурі буде дорівнювати сумі опорів труби Вентурі та краплевловлювача:

4.12.4.Розрахунок геометричних розмірів краплевловлювача

Діаметр краплевловлювача знаходимо з залежності:

Висота краплевловлювача:

Визначимо товщину стінки циліндричної оболонки краплевловлювача. Вихідні дані:

- довжина оболонки l=2,2 мм;

- внутрішній діаметр краплевловлювача В=880 мм;

- робочий тиск краплевловлювача Р=0,25 МПа;

- температура в середині tс=700;

- матеріал краплевловлювача - листовий прокат зі сталі ВСТ ЗПС (ГОСТ 380-71);

- швидкість корозії П=0,1 мм/год;

- термін експлуатації в=15 років.

Масу молока в краплевловлювачі не враховуємо.

Розрахункова температура стінки котла так як температура середовища позитивна. Допустиме напруження в робочому стані 210 МПа - для сталі ВСТЗПС при температурі і , так як апарат виготовлений з листового прокату, то при гідравлічних випробуваннях:

де =210 МПа – для сталі ВСтЗпс при температурі 20°С.

Розрахункове значення внутрішнього надлишкового тиску МПа, так як у котлі робоче середовище – газове.

Пробний тиск при гідравлічному випробуванні

де при температурі 20 С.

Коефіцієнт міцності повздовжніх зварювальних швів оболонок =0.8, так як прийнято, що шви з двостороннім суцільним проваром виконуються автоматичною зваркою.

Додатки до розрахункової товщини стінки: для компенсації корозії

мм, ерозії . Приймаючи і , отримаємо мм.

Розрахункова і виконуюча товщина стінки циліндричної обичайки:

де Со=0,2 мм із умови округлення товщини стінки до найближчої більшої стандартної товщини (ГОСТ 19903-74*).

Так як

умова застосування формул виконується. Таким чином при товщині стінки S=3,2 мм забезпечується міцність циліндричної обичайки краплевловлювача у робочому стані, так і при гідравлічних випробуваннях. Можна прийняти S=4 мм.

4.12.5.Розрахунок насоса подачі знежиреного молока в трубу Вентурі

Вихідні дані:

Q - годинна витрата знежиреного молока для двох працюючих скруберів

Рн- надлишковий тиск в горловині, утворений насосом:

Раб - абсолютний тиск знежиреного молока в горловині, утворений насосом:

d - діаметр трубопроводу d=25 мм;

H - подача рідини на рівень 5 м від рівня встановлення насоса.

Знаходимо повний напір насоса :

Витрати напору Нп знаходимо за формулою:

де - швидкість руху рідини в трубопроводі, м/с; - коефіцієнт опору тертя по довжині трубопроводу; - коефіцієнт місцевих опорів; - довжина трубопроводу 20 м.

Швидкість руху рідини знаходимо за формулою:

Знаходимо коефіцієнт:

для ламінарного руху:

для турбулентного руху:

Для знаходження режиму руху рідини знаходимо критерій Рейнольдса:

де д - кінематична в’язкість рідини, м/с. Для знежиреного молока

При Rе=5894 режим руху рідини ламінарний, тому:

Знаходимо коефіцієнт місцевих опорів:

коліно 90°

де тоді

трійник А-150,

різкі звуження потоку:

де- площа поперечного перерізу трубопроводу; - сумарна площа перерізу всіх сопел;

де n=16 число сопел одного скрубера, dc=3 мм - діаметр сопла.

Тоді

Коефіцієнт

Знаходимо втрати напору

Тоді повний напір насоса дорівнює:

По продуктивності Q=11м3/год і повному напору А=33,5 м вибираємо насос 2К-6 з електродвигуном А-51-2М301.

Характеристика насоса 2К-6 електродвигуном А-51-2М301

Продуктивність, м3/год - (10…30).

Напір, м - 24,0…34,5.

Потужність електродвигуна, кВт - 4,5.

Число обертів валу, - 2900.

2.Техніко-економічне обгрунтування переоснащення ділянки

2.1.Техніко-економічна характеристика підприємства

АТ «Пирятинський сирзавод» — велике підприємство харчової, зокрема сиро-молочної промисловості, розташоване в місті Пирятині Полтавської області, є складовою групи компаній «Молочний альянс»; у 2-й половині 2000-х років є провідним у своїй галузі не лише в Полтавському регіоні, а й у цілому по країні, має багато відзнак і нагород за якість і властивості продукції, яка випускається під торговою маркою «Молочний Шлях».

АТ «Пирятинський сирзавод» є юридичною особою, здійснює свою діяльність на основі Статуту й спрямовує її на найбільш повне задоволення потреб населення в продовольчих товарах, поєднуючи інтереси населення і членів трудового колективу.

Головною сферою діяльності підприємства є організація закупки молока у сільгоспвиробників і населення та подальша ефективна переробка всіх його складових на високоякісний продукт.

Керівництво підприємством очолює директор. Директору підпорядковуються: технічний директор, головний інженер, головний механік, головний бухгалтер, старший інженер-економіст, керівник з виробничої лабораторії, інженер-економіст по постачанню і збуту.

У цьому підрозділі наводимо собівартість 1 тони сухого знежиреного молока (далі СЗМ) за статтями витрат (табл.2.1) та основні показники роботи підприємства (табл.2.2).

Таблиця 2.1Витрати виробництва на 1т СЗМ

|

№ п/п |

Статті витрат |

Грн |

Структура, % |

|

1 |

Сировина і матеріали |

2555,23 |

69,75 |

|

2 |

Паливо і енергія на технологічні цілі |

756 |

20,64 |

|

3 |

Заробітна плата основних виробничих робітників |

78,58 |

2,14 |

|

4 |

Відрахування на соціальні заходи |

29,94 |

0,83 |

|

5 |

Витрати на утримання та експлуатацію устаткування |

86,08 |

2,35 |

|

6 |

Загальновиробничі витрати |

157,16 |

4,29 |

|

7 |

Виробнича собівартість |

3662,99 |

100 |

У таблиці 2.2 наведені основні економічні показники роботи АТ «Пирятинський сирзавод».

Таблиця 2.2Основні економічні показники роботи заводу

|

Показники

|

Одиниці ви- мірювання |

Базовий рік 2005 |

Проектний рік 2006 |

Відхиле-ння (±) |

Зміни, % |

|

Вартість продук- ції |

тис. грн |

183500 |

187400 |

+3900 |

102,12 |

|

Обсяг реалізова- ної продукції |

тис. грн |

183100 |

186800 |

+3700 |

102,02 |

|

Собівартість продукції |

тис. грн |

119500 |

120100 |

+600 |

100,5 |

|

Вартість ОПВф |

тис. грн |

59900 |

68300 |

+8400 |

114,02 |

|

Прибуток |

тис. грн |

3200 |

3400 |

+200 |

106,25 |

|

Кількість виробни- чо-промислового персоналу |

чол |

906 |

996 |

+90 |

110 |

|

Витрати на 1грн. вартості продукції |

коп |

79 |

78 |

–1 |

98,73 |

|

Фондовіддача |

грн |

3,06 |

2,90 |

–16 |

94,77 |

|

Продуктивніcть праці |

тис. грн / чол |

652,3 |

716,6 |

+64,3 |

109,85 |

|

Рентабельність |

% |

8,2 |

8,8 |

+0,6 |

– |

2.2.Характеристика технічної бази ділянки по виробництву сухого знежиреного молока

На підприємстві існує ділянка по виробництву козеїна. Пропоную замість сушарки для козеїна, виробництво якого для підприємства стало не вигідним, встановити сушарку для виробництва сухого молока, а саме дискову розпилювальну установку продуктивністю 1000кг/год по випареній волозі.

Все сухе молоко буде використовуватись на підприємстві для виробництва інших молочних продуктів.

Молочні продукти які виробляються з додаванням сухого знежиреного молока:

- йогурт;

- сир-кисломолочний;

Придбання для виробничих потреб в необхідній кількості сухого молока за рік становить 1095,5 тон на суму 4012,805 тис. грн.

Витрати по встановленню нової сушарки підуть на придбання сушильної установки, її монтаж та переобладнання приміщення під нову установку (демонтаж 12 колон висотою 4,8 метри, які були встановлені з кроком 6×6 метрів та встановлення меншої кількості колон з висотою 18 метрів в кількості 8 штук, залізних ферм перекриття в кількості 4 штуки та плит перекриття в кількості 36 штук).

Окупність може очікуватись за рахунок припинення придбання сухого молока ззовні від постачальників.

Рівень механізації і автоматизації цеху по виробництву сухого знежиреного молока можна відобразити, використовуючи коефіцієнти механізації та автоматизації виробництва.

Коефіцієнт автоматизації устаткування характеризує рівень автоматизації ділянки і визначається за формулою:

де Nа – кількість одиниць автоматизованих і потоково-автоматизованих ліній і устаткування, од; ΣN – загальна кількість одиниць устаткування на даній ділянці, од.

Тоді:

Коефіцієнт механізації (автоматизації) праці Кп являє собою відношення кількості робітників, зайнятих на механізованих (автоматизованих) роботах Рм, до загальної чисельності робітників:

де: РР – кількість робітників, які виконують ручні операції, чол.

Тоді:

Для характеристики рівня використання виробничої потужності та окремих видів устаткування розраховуємо екстенсивний, інтенсивний та інтегральний коефіцієнти.

Коефіцієнт екстенсивного використання устаткування (використання знарядь праці у часі):

де: Тор – фактично відпрацьований час устаткування за визначений період, днів; Тмф – максимально можливий фонд роботи устаткування за визначений період, днів.

Тоді:

Коефіцієнт інтенсивного використання устаткування (ступінь використання його за одиницю часу роботи):

де: Ппф – дійсна продуктивність устаткування за 1 годину, т; Птех – максимальна продуктивність устаткування за 1 годину, т.

Тоді:

Загальним показником використання устаткування є інтегральний коефіцієнт:

2.3.Обгрунтування потреби в продукції

Вихідні дані для визначення потреби підприємства в СЗМ на АТ «Пирятинський сирзавод» зводимо в таблицю 2.3.

|

№ п/п |

Показники |

Одиниці вимірювання |

Величини

|

|

1 |

Сировинні ресурси |

тис. тон |

160,123 |

|

2 |

Максимальне місячне надходження сировини до річного обсягу |

% |

14,3 |

|

3 |

Максимальна кількість днів роботи в місяці |

дні |

28 |

|

4 |

Норми витрат на 1 тону продукції СЗМ: - йогурт - сир-кисломолочний (відновлене мо- локо) |

кг/т |

18 87,5 |

|

5 |

Режим роботи підприємства: - по виробництву дієтичної продукції - по виробництву молочного білку - по виробництву стерилізованої про- дукції - по виробництву сметани - по виробництву масла - по виробництву плавлених сирів |

змін/рік |

360 360 360 230 |

Таблиця 2.3. Вихідні дані для визначення потреби підприємства в СЗМ

Продовж. Таблиці 2.3. Вихідні дані для визначення потреби підприємства в СЗМ

|

6 |

Сумарна змінна потужність: - по виробництву дієтичної продукції - по виробництву молочного білка - по виробництву стерилізованої продукції - по виробництву сметани - по виробництвумасла - по виробництву плавлених сирів |

тон |

160 150 30 50 40 10 |

Розрахуємо витрати СЗМ на виробництво продукції за рік.

Йогурт:

де: Ксм – кількість СЗМ на 1т продукції, кг/т; Кпр – кількість продукції за зміну, т; 360 – кількість змін за рік.

Відновлене молоко:

2.4.Обгрунтування проектної потужності

Середньорічна виробнича потужність лінії по виробництву СЗМ визначається за формулою:

де т/год – годинна потужність; – ефективний фонд роботи, год.

Тоді:

де =8год – тривалість 1-ї зміни; =1год – час на підготовчо-заключні роботи; =148 – кількість змін в рік.

Тоді:

Після технічного переоснащення ділянки по виробництву СЗМ ми можемо отримати збільшення обсягів виробництва (продуктивності установки), і прибуток за рахунок зменшення витрат по статті „Паливо і енергія” (встановивши при цьому нову конструкцію розпилювального диску.

2.5.Забезпеченість матеріалами, електроенергією, паливом і водою

Підприємство використовує електроенергію з міської електромережі. Для зниження струму (з 10000 до 400В) використовують два силових трансформатори ТМЗ-1000/10 та ТМЗ-630/10. Трансформатори знаходяться на трансформаторній підстанції. Електроенергія подається на трансформатори по двох незалежних вводах. Напруга в мережі проходить через трансформатори і направляється на групу споживачів. Для компенсації реактивної потужності застосовують конденсаторні батареї, які працюють як в ручному так і в автоматичному режимі. На заводі широко застосовуються електродвигуни трьохфазні асинхронні з коротко замкнутим ротором різної потужності (від 1кВт до 160кВт).

Водопостачання для виробничих та господарських потреб здійснюється з міської мережі та чотирьох артезіанських свердловин в об’ємі 2310 м3/добу. Вся вода, яка використовується підприємством, відноситься до категорії „свіжої питної”, яка відповідає вимогам ГОСТ 2974-82 „Вода питна”. Артезіанська скважина розташована в підземній шахті, глибиною 54м. Є водонапірна башта ємністю 40м3.

Компресорна ділянка основного виробництва по переробці молока складається з 15 компресорних агрегатів, з них АУУ-400 поршневі – 8 штук, ВХ-350 винтові – 7 штук.

Холод витрачається на охолодження води, яка йде на охолодження продукту в основні виробничі цехи, а також на систему розсолу.

За рахунок відбирання тепла від холодоносія аміак кипить у випарнику. Пари у випарнику відсмоктуються компресором з випарника і потім нагнітаються в конденсатор до тиску конденсації (10 атм.), де пари аміаку конденсуються, перетворюючись в рідину потрапляють в ресивер. Коефіцієнт використання компресорів 65%.

На території підприємства знаходиться автономна котельня заводу, яка забезпечує підприємство гарячою водою і паром, які використовуються для технологічних потреб заводу і для опалення приміщень. В котельні установлено парові котли типу ДКВР-6,5/13, ДЕ-10-14-2 котли, парогенератори РВ-50 NT тип 16кг/см , HVE-60, 16мПа які працюють на газу. Живлення котлів здійснюється хімічно очищеною водою з артезіанської свердловини.

Відведення відпрацьованої води здійснюється шляхом скидання стічних вод в каналізацію, де вода проходить повне біологічне очищення. Стічні води після попереднього очищення потрапляють до міської очисної споруди.

На території заводу є об’єднана протипожежна система водопостачання.

В таблиці 2.4 наведені основні витрати енергоресурсів на 1 тону сухого знежиреного молока.

Таблиця 2.4Потреба в енергетичних ресурсах на річний обсяг виробництва СЗМ

|

Вид енергії |

Одиниці вимірю- вання |

Норма витрат на 1т СЗМ |

Ціна за одиницю енергії, грн |

Вартість енергії на 1т, грн |

Вартість на річний обсяг виробництва, тис. грн |

|

Електроенергія |

кВт . год |

830 |

0,3 |

249 |

298,8 |

|

Теплоенергія |

Гккал |

8,6 |

45 |

387 |

464,4 |

|

Вода |

м3 |

60 |

2 |

120 |

144 |

|

Всього |

756 |

907,2 |

Необхідно врахувати витрати на заміну 8 колон та підняття даху. Допоміжні Допоміжні матеріали поступають на підприємство згідно договорів. В таблиці 2.5 приведено витрати допоміжних матеріалів на виробництво 1 тони сухого знежиреного молока.

Таблиця 2.5Потреба в допоміжних матеріалах на річний обсяг виробництва СЗМ

|

Матеріали |

Норма на 1 тону, грн. |

Річна норма тис. грн. |

|

Плівка поліетиленова |

20,5 |

24,6 |

|

Мішки паперові |

53,5 |

64,2 |

|

Марля |

0,3 |

0,36 |

|

Нитки, пряжа |

0,68 |

0,816 |

|

Миючі засоби |

0,25 |

0,3 |

|

Всього |

75,23 |

90,276 |

3.Науково-дослідна робота

3.1.Очищення газів від аерозолів

Методи очищення по їхньому основному принципу можна розділити на механічне очищення, електростатичне очищення й очищення за допомогою звукової та ультразвукової коагуляції.

3.1.1.Механічне очищення газів

Включає сухі й мокрі методи. До сухих методів відносяться:

- гравітаційне осадження;

- інерційне й відцентрове пиловловлення;

- фільтрація.

У більшості промислових газоочисних установок комбінується кілька прийомів очищення від аерозолів, причому конструкції очисних апаратів досить численні.

Гравітаційне осадження засноване на осадженні зважених часток під дією сили ваги при русі запиленого газу з малою швидкістю без зміни напрямку потоку. Процес проводять у відстійних газоходах і пилоосадних камерах. Для зменшення висоти осадження часток в осадних камерах установлено на відстані 40–100 мм багато горизонтальних полиць, що розбивають газовий потік на плоскі струмені. Продуктивність осадних камер визначається за формулою:

П = S.wО,

де S – площа горизонтального перетину камери, або загальна площа полиць, м2; wО – швидкість осадження часток, м/с.

Гравітаційне осадження дієво лише для великих часток діаметром більше 50 – 100 мкм, причому ступінь очищення становить не вище 40 – 50%. Метод придатний лише для попереднього, грубого очищення газів.

Інерційне осадження засноване на прагненні зважених часток зберігати первісний напрямок руху при зміні напрямку газового потоку. Серед інерційних апаратів найбільше часто застосовують жалюзійні пиловловлювачі з більшим числом щілин (жалюзі). Гази знепилюються, виходячи через щілини і міняючи при цьому напрямок руху. Швидкість газу на вході в апарат становить 10 – 15 м/с. Гідравлічний опір апарата 100 – 400 Па (10 – 40 мм. вод. ст.). Частки пилу з d < 20 мкм у жалюзійних апаратах не вловлюються. Ступінь очищення залежно від дисперсності часток становить 20 – 70%. Інерційний метод можна застосовувати лише для грубого очищення газу. Крім малої ефективності недолік цього методу – швидке стирання або забивання щілин.

Пастеризационно-охладительная установка для кисломолочных продуктов производительностью 4500 тыс. л / ч.

Код: 01.01.04.02.12Чертежи в программе Компас 3D v: 6 листов

Линия П8-Олу выработки масла из высокожирных сливок сепаратором ОСД-500

Код: 01.01.04.02.11ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 12 листов

Спецификация: 4 листа

Линия изготовления творога с использованием сепаратора Ося

Код: 01.01.04.02.10ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 14 листов

Спецификация: 2 листа

Разлив молока с применением разливно-упаковочного автомата марки ЕLОРАК QММ – 4500

Код: 01.01.04.02.09Чертежи в программе Компас 3D v: 9 листов

Разработка маслодельного комбината с подбором технологического оборудования

Код: 01.01.04.02.08Чертежи в программе Компас 3D v: 8 листов

Спецификация: 2 листа

Проект воздушно-ситового сепаратора зерноочистителя А1-БЛС-100

Код: 01.01.04.02.07ВУЗ: СНУ им. В. Даля

Чертежи в программе Компас 3D v:4 листа

Спецификация: 3 листа (в Word)