ВКР: 42 с., 4 рис., 2 табл., 8 источников, на украинском языке

ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 14 листов

Спецификация: 2 листа

Содержание

Содержание

Введение

1. Сравнительный анализ технических решений поставленной задачи

2. Технико - экономическое, социальное обоснование

3. Характеристика исходного материала и готовой продукции. Устройство и принцип работы оборудования

4. Расчетная часть

5. Требования к монтажу, эксплуатации и ремонту

6. Технология изготовления вала маслообразователя

7. Система управления

8. Мероприятия по охране труда

9. Охрана окружающей среды (экологического раздела)

10. Выводы и предложения

11. Литература

12. Приложения

Состав чертежей

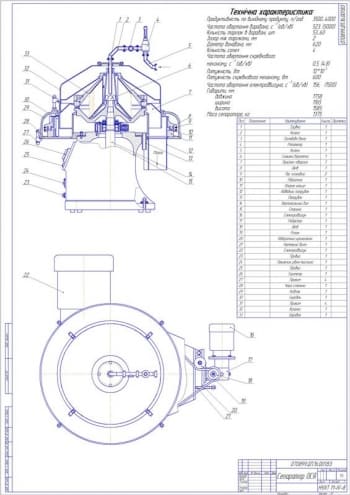

- Чертеж сборочный барабана сепаратора А2

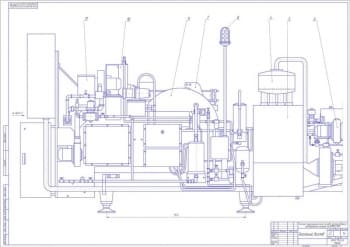

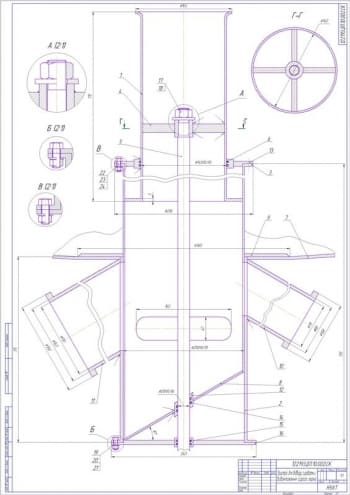

- Трехцилиндровый маслообразователь в сборе А1

- Чертеж общего вида сепаратора ОСД-500 А1

- Чертеж сборочный маслообработника А1

- Верхний цилиндр маслообразователя, фронтальный разрез А1

- Чертеж заготовительной операции А4

- Операция токарная 2хА4

- Чертеж сверлильной операции А4

- Операция фрезерная А4

- Шлифовальная А4

- Рабочий чертеж вала А3

Описание

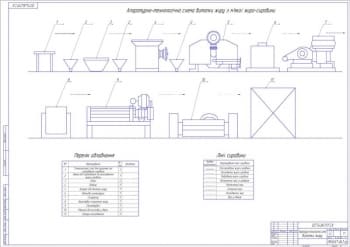

Основной задачей дипломной работы проекта является переоснащение линии П8-Олу по производству масла методом преобразования высокожирных сливок, которое предусматривает установление маслообработника.

Маслообработник применяется для улучшения однородности структуры, качества, эластичности масла, поступающего с маслообразователя Т1-0М-2Т. В маслообработнике происходит интенсивное механическое перемешивание продукта, которое предупреждает образование крупных кристаллов жира и обусловливает равномерное распределения жидкой и твердой жировой фазы.

Проведен сравнительный анализ технических решений. Рассмотрены типы линий для производства масла, осуществлен выбор современного оборудования. Выполнено технико-экономическое и социальное обоснование.

Дана общая характеристика исходного материала и готовой продукции. Рассмотрены устройство и основной принцип работы оборудования.

В расчетной части дипломного проекта на основании представленных исходных данных были выполнены продуктовый, энергетический и технологический расчеты, приведена конструктивная схема. Рассчитаны выдавливающий барабан и внутренний цилиндр маслообразователя на прочность. Определена необходимая площадь теплообмена. Проведена проверка на прочность призматической врезной шпонки. Произведен проверочный расчет вала.

Разработаны необходимые мероприятия по охране труда. Проведен анализ вредных и опасных производственных факторов. Построена технологическая схема изготовления сливочного масла. Определены нормы микроклимата, описаны шум, вибрация и освещение. Изучены вопросы техники безопасности обслуживании маслообразователя и охраны окружающей среды. Подведены основные итоги по разделу и даны рекомендации по улучшению условий в помещении.

Рассмотрены система управления и ее основной принцип работы.

Технический результат от данного переоснащение заключается в улучшении качества масла. Качество исходного продукта улучшится, а затраты сырья на изготовление такого же количества масла не изменятся. Итак, предлагаемое решение даст достаточную экономическую эффективность и его целесообразно внедрять в производство.

Графическая часть дипломного проекта состоит из 5 листов формата А1 и 1 листа А2, на которых изображен общий вид сепаратора ОСД-500, баран сепаратора, общий вид маслообразователя Т1-ОМ-2т, разрез цилиндра маслообразователя, общий вид маслообробника, технология изготовления вала маслообразователя.

Дипломний проект на тему :" Технічне переоснащення лінії вироблення масла з ВЖВ сепаратором ОСД" складається з пояснювальної записки та графічної частини.

Пояснювальна записка містить в собі 9 розділів та 6 структурних елементів, а саме: анотацію; зміст; вступ; порівняльний аналіз технічних рішень поставленої задачі; техніко-економічне, соціальне обґрунтування;

характеристика вхідного матеріалу і готової продукції. Будова та принцип роботи обладнання; розрахункова частина; вимоги до монтажу, експлуатації та ремонту; технологія виготовлення вала маслоутворювача; система управління; заходи по охороні праці; охорона довкілля(екологічного розділу); висновки та література.

Графічна частина дипломного проекту складається з 5 листів формату А1 і 1 листа А2, на яких зображено загальний вигляд сепаратора ОСД-500, баран сепаратора, загальний вигляд маслоутворювача Т1-ОМ-2т, розріз циліндра маслоутворювача , загальний вигляд маслообробника, технологія виготовлення вала маслоутвлрювача.

Дополнительные материалы: Технология изготовления вала в Word 13 стр., Таблица в Word 2стр.

Линия изготовления творога с использованием сепаратора Ося

Код: 01.01.04.02.10ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 14 листов

Спецификация: 2 листа

Разлив молока с применением разливно-упаковочного автомата марки ЕLОРАК QММ – 4500

Код: 01.01.04.02.09Чертежи в программе Компас 3D v: 9 листов

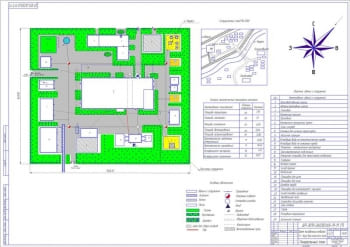

Разработка маслодельного комбината с подбором технологического оборудования

Код: 01.01.04.02.08Чертежи в программе Компас 3D v: 8 листов

Спецификация: 2 листа

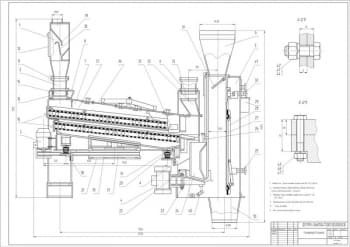

Проект воздушно-ситового сепаратора зерноочистителя А1-БЛС-100

Код: 01.01.04.02.07ВУЗ: СНУ им. В. Даля

Чертежи в программе Компас 3D v:4 листа

Спецификация: 3 листа (в Word)

Модернизация сыроизготовителя Я5-ОСЖ-10 для выработки сырного зерна

Код: 01.01.04.02.06ВУЗ: Национальный университет пищевых технологий

Чертежи в программе Компас 3D v: 12 листов

Спецификация: 3 листа

Производство топленых жиров для мясожирового цеха мощностью 30,3 т в смену

Код: 01.01.04.02.05ВУЗ: ЛУГАНСКИЙ НАЦИОНАЛЬНЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Чертежи в программе Компас 3D v: 5 листов