ВКР: 86 с., 14 рис., 2 табл., 15 источников, на украинском языкеП

Чертежи в программе Компас 3D v: 6 листов

Содержание

Введение

1. Строение и принцип работы оборудования. Сравнительный анализ существующего оборудования

2. Описание устройства и работы пастеризационно-охладительной установки ОПЛ-5 в линии выработки кисломолочных продуктов

3.Технико-экономическое обоснование переоснащения линии ПОУ для выработки кисломолочных продуктов

4. Подбор конструкционных материалов

5. Расчетная часть

6. Технология машинооборудования

7. Монтаж, эксплуатация, ремонт

8. Охрана труда

9. Охрана окружающей среды

Выводы

Список использованной литературы

Состав чертежей

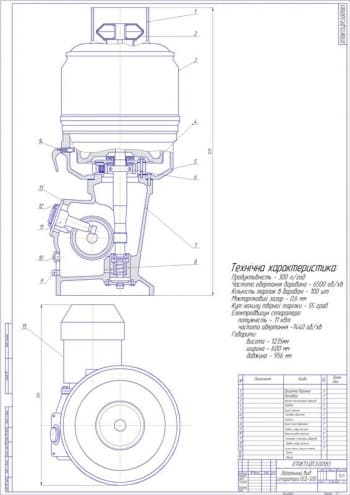

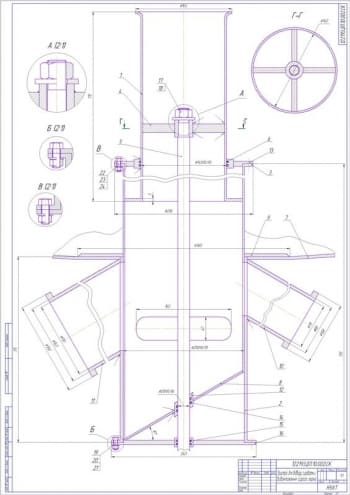

- Чертеж сборочный барабана А1

- Рабочий чертеж детали вал А3

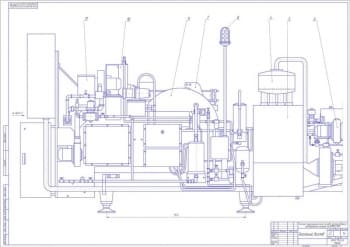

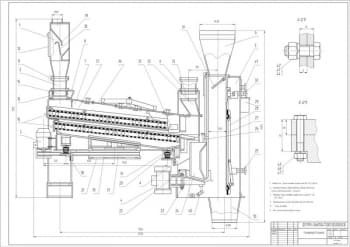

- Чертеж общего вида пастеризационно-охлаждающей установки для кисломолочных продуктов производительностью 4500 тыс. л/час А1

- Основа барабана А3

- Днище, рабочий чертеж А3

- Технология изготовления основания барабана

Описание

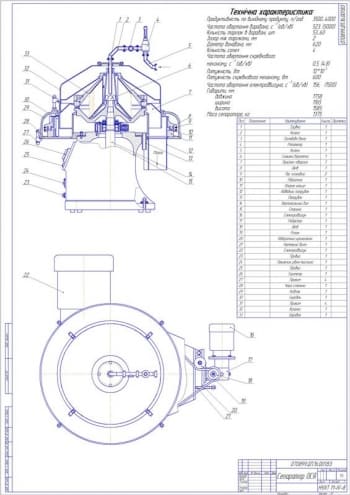

Представленная дипломная работа подразумевает техническое переоснащение пастеризационно-охлаждающей установки для кисломолочных продуктов производительностью 4500 тыс. л/час. Суть переоснащения заключается в изменении устаревшего сепаратора ОМА-3М – очистителя тарельчатого типа с ручной периодической выгрузкой осадка из барабана в сепаратор более поздней марки ОЦМ-5 с автоматической непрерывной выгрузкой осадка из барабана и заменой пастеризационно-охладительной установки.

Это изменение будет способствовать усовершенствованию технологической линии, а это дает возможность уменьшить время выгрузки, а также физическую работу сотрудников, время на обслуживание оборудования, материальные затраты, уменьшится количество оборудования, включенное в данную установку, что обеспечит автоматизацию всей линии

В дипломном проекте было дано технико-экономическое обоснование замены пастеризационно-охладительной установки, рассмотрено строение и основной принцип работы. Проведен сравнительный анализ существующего оборудования.

Выполнено общее описание строения и работы пастеризационно-охладительной установки ОПЛ-5 в линии выработки кисломолочных продуктов.

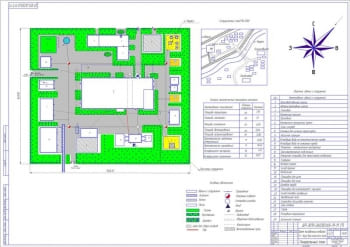

Дано технико-экономическое обоснование переоснащения линии ПОУ для выработки кисломолочных продуктов. Построена схема технологической линии производства кефира.

Осуществлен выбор основных конструкционных материалов.

В расчетной части дипломного проекта на основании представленных исходных данных был выполнен расчет сепаратора. Приведены технологический и энергетический расчеты. Определены корпус и крышка барабана сепаратора, соединительное кольцо, резьбовое соединение и вертикальный вал.

Рассмотрена технология машинооборудования. Осуществлен выбор детали и обоснование выбора материала. Проведена проверка барабана на соответствие условиям взаимозаменяемости, надежности и долговечности. Разработан рабочий чертеж и технологический процесс изготовления детали. Выполнен расчет припусков и режимов резания.

Рассмотрены монтаж, эксплуатация и ремонт. Разработаны основные требования к месту установки. Описаны порядок установления линии, санитарная обработка и порядок её проведения.

Изучены основные вопросы охраны труда и окружающей среды. Описаны микроклиматические условия, вибрация, шум и освещение производственных помещений. Разработаны основные правила техники безопасности при обслуживании.

В графической части дипломного проекта были выполнены чертежи барабана, вала, днища и технологии изготовления основания барабана.

Дипломний проект на тему: «Технічне переоснащення пастеризаційно-охолоджувальної установки для кисломолочних продуктів продуктивністю 4500 тис. л/год.».

Суть переоснащення полягає у зміні застарілого сепаратора ОМА-3М – очисника тарілчастого типу з ручним періодичним вивантаженням осаду із барабана на сепаратор більш новішої марки ОЦМ-5 з автоматичним безперервним вивантаженням осаду із барабана і заміною пастеризаційно-охолоджувальної установки.

Ця зміна сприятиме удосконаленню технологічної лінії, а це дає змогу зменшити час вивантаження, а також фізичну роботу працівників, час на обслуговування обладнання, матеріальні затрати, зменшиться кількість обладнання, що включене в дану установку, що забезпечить автоматизацію всіє лінії. У представленому дипломному проекті розроблено наступне:

- Дано техніко-економічне обґрунтування заміни пастеризаційно-охолоджувальної установки;

- Описано будову та принцип роботи лінії по обробці молока;

- Розроблена технологічна схема виготовлення деталі(Основа барабана).

- Впорядковані правила ремонту, монтажу та експлуатації обладнання, яке включено в даний дипломний проект;

- Розроблено функціональну схему автоматизації роботи лінії;

- Представлено заходи по охороні праці та навколишнього середовища;

- Розраховано основні параметри сепаратора та іншого обладнання, яке використовується в даній лінії;

Линия П8-Олу выработки масла из высокожирных сливок сепаратором ОСД-500

Код: 01.01.04.02.11ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 12 листов

Спецификация: 4 листа

Линия изготовления творога с использованием сепаратора Ося

Код: 01.01.04.02.10ВУЗ: НУПТ

Чертежи в программе Компас 3D v: 14 листов

Спецификация: 2 листа

Разлив молока с применением разливно-упаковочного автомата марки ЕLОРАК QММ – 4500

Код: 01.01.04.02.09Чертежи в программе Компас 3D v: 9 листов

Разработка маслодельного комбината с подбором технологического оборудования

Код: 01.01.04.02.08Чертежи в программе Компас 3D v: 8 листов

Спецификация: 2 листа

Проект воздушно-ситового сепаратора зерноочистителя А1-БЛС-100

Код: 01.01.04.02.07ВУЗ: СНУ им. В. Даля

Чертежи в программе Компас 3D v:4 листа

Спецификация: 3 листа (в Word)

Модернизация сыроизготовителя Я5-ОСЖ-10 для выработки сырного зерна

Код: 01.01.04.02.06ВУЗ: Национальный университет пищевых технологий

Чертежи в программе Компас 3D v: 12 листов

Спецификация: 3 листа