Пояснительная записка (в программе Word): 85 страниц, 5 рис., 15 таблиц, 18 литературных источников

Дополнительные материалы: полный комплект карт на технологический процесс

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

Описание

В проекте выполнена разработка конструкции токосъемника.

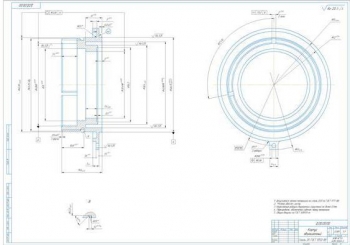

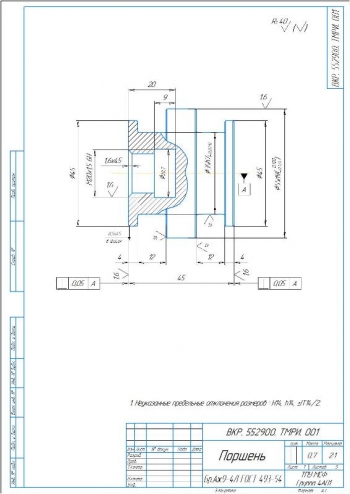

Составлена общая часть. Основным служебным назначением выпускаемого узла является обеспечение электрической связью потребителей электроэнергии вращающегося несущего винта с неподвижной электрической системой питания. По принципу работы токосъемник представлен системой, имеющей скользящие контакты между щетками и кольцами. С ее помощью выполняется передача питания током от неподвижного источника к вращающимся потребителям. Основной базовой деталью электромашины является корпус изделия. На нем базируются все остальные сборочные узлы и детали. Материалом для его изготовления служит алюминиевый сплав АК7ч.

Выполнен расчет программы запуска, равной 10050 шт. Принят тип производства – средне серийное.

Разработана технологическая часть.

Проведен анализ технологичности детали.

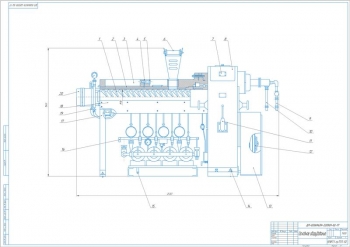

- Приведено обоснование выбора заготовки. Принят метод получения заготовки – литье в кокиль. Выбрана кокильная однопозиционная машины марки 5944.

- Составлен технологический маршрут обработки и выбор баз.

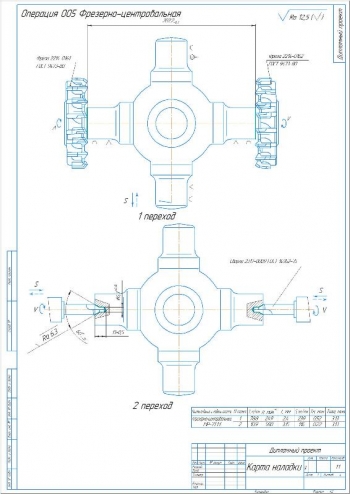

- Маршрут обработки включает в состав следующие операции: 005, 010, 015, 020 Токарная с ЧПУ, 025 Многоцелевая с ЧПУ, 030, 035 Фрезерная с ЧПУ, 040 Агрегатная, 045, 050 Сверлильная, 055, 060 Токарная.

- Выполнен размерный анализ сборочной единицы с целью проверки технических требований на сборку и допусков на входящие детали.

- Сделан расчет припусков на механическую обработку расчетно-аналитическим методом. Составлена схема графического расположения припусков и допусков на обработку отверстия диаметром 78 мм.

- Произведен расчет режимов резания.

Для операции 010 Токарная с ЧПУ – подрезка торцов, рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

2 мм |

|

2 |

Подача |

0,32 мм/об |

|

3 |

Скорость резания |

250 м/мин |

|

4 |

Число оборотов шпинделя |

245 об/мин |

|

5 |

Сила резания |

297,6 Н |

|

6 |

Мощность |

1,21 кВт |

|

7 |

Основное время |

1,25 мин |

Проведены аналогичные расчеты для остальных технологических операций.

Выполнено техническое нормирование.

Рассчитаны нормы времени на операцию 0040 Многоцелевая с ЧПУ: время на управление станком 0,11 мин, на контрольные измерения 1,03 мин, активного наблюдения 6 мин, переходов 0,15 мин на 1 метр пути, занятости рабочего на станке 1,48 мин, машинное свободное время 4,45 мин. Штучное время составляет 6,78 мин, подготовительно-заключительное – 12 мин.

Составлена планировка участка с расчетом производственной площади, равной 325 м2.

Планировка механического участка выполнена с учетом последовательного прохождения заготовки по стадиям обработки и максимального использования рабочей площади с соблюдением требований охраны труда и техники безопасности. Оборудование размещено вдоль продольных пролетов. Применено здание с сеткой колонн 6х12 м. Учтены места для хранения заготовок и готовых деталей. Расположение оборудования на участке выполнено в два ряда.

Разработан раздел производственных вопросов.

Выполнено обоснование формы организации производства. Принята переменно-поточная линия. Определен условный такт 3,01 мин, действительный годовой фонд времени для детали 503 часов.

Рассчитано количество рабочих мест - 16 и коэффициентов загрузки. Вычислено количество основных производственных рабочих – 10 чел.

Сделано определение календарно-плановых нормативов: минимальный размер партии деталей 13,3 штук, среднесуточное потребление деталей 40 штук, периодичность запуска партии деталей 0,35.

Описана организация транспорта на участке: количество тележек – 1, коэффициент загрузки 0,05.

Приведена экономическая часть с вычислением годового экономического эффекта от применения разработки в размере 1470818 руб и срока окупаемости 0,76 года.

Выполнена конструкторская часть.

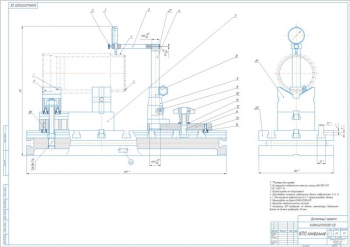

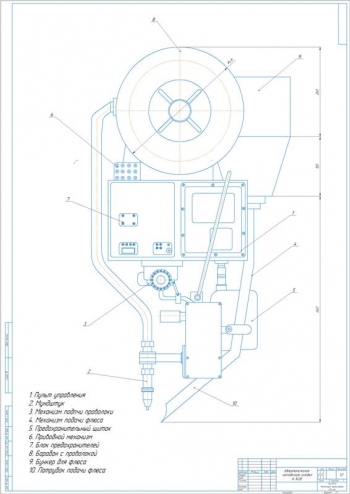

Спроектировано станочное приспособление с пневматическим поршневым приводом двухстороннего действия для многоцелевой операции 030, которая выполняется на многоцелевом станке модели МС 12-250. Подача сжатого воздуха выполняется поочередно в обе полости пневмоцилиндра, в результате чего поршень со штоком перемещаются при разжиме и зажиме. Последовательную подачу воздуха обеспечивает золотник распределительного крана. Рассчитана осевая сила в бесштоковй полости 102 Н и в штоковй – 100,8 Н.

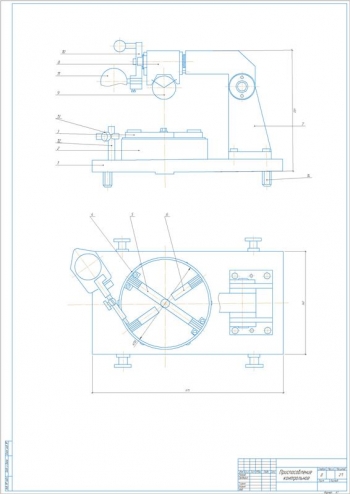

Сделан расчет и проектирование контрольного приспособления, обеспечивающего проведение замера радиального биения и торца. Контроль осуществляется с помощью индикатора, закрепленного на штанге и находящегося в непосредственном соединении с электроконтактной приставкой со световым табло. Крепление заготовки осуществляется с помощью гидропласта через тонкостенную втулку. Установка приспособления на заданный размер осуществляется при помощи эталонного образца. Произведен расчет центрирующей втулки с определением максимально допустимого приращения диаметра втулки 0,16 мм, толщины цилиндрической оболочки 2,0 мм, давления в полости 65 Н, силы, действующей на плунжер 130,6 Н.

Выполнен расчет раскатника, применяемый для получения внутренних резьб небольших диаметров. Конструктивно инструмент похож на метчик с отличием формы поперечного сечения и заборной части. Он выполнен из заборной и калибрующей части. Длина калибрующей части равна 30 мм, рабочей – 45 мм.

Составлены мероприятия по охране труда.

В дипломной работе разработана конструкция токосъемника и спроектирован участок по производству корпуса токосъемника, обеспечивающего электрической связью потребителей электрической энергии вращающегося несущего винта с неподвижной электрической системой питания.