Пояснительная записка (в программе Word): 117 страниц, 13 рис., 18 таблиц, 17 литературных источников, 10 нормативных ссылок

Дополнительные материалы: задание к дипломному проекту, маршрутная карта обработки крышки акселератора, операционная карта механической обработки корпуса авиационного датчика, операционная карта технического контроля детали, ведомость операционного контроля, ведомость технологических документов, маршрутная карта обработки корпуса авиационного датчика

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

ВУЗ: АПИ НГТУ

Спецификация - 7 листов

Описание

В проекте выполнена разработка технологии изготовления детали "корпус авиационного датчика" с модернизацией технологической оснастки.

Проведен анализ состояния вопроса и обоснование целесообразности разработки темы. Сделан анализ базового технологического процесса. Приведены мероприятия, направленные на совершенствование технологического процесса.

Цель разработки ново технологии изготовления детали – установка наиболее эффективного и наименее трудоемкого технологического процесса. Предлагается применение быстродействующих приспособлений, высокопроизводительного оборудования.

Описано служебное назначение детали. Деталь “Корпус авиационный” служит основой для образования герметичной подсборки, входящей в состав авиационного узла, детали корпуса которого имеют особо точные посадочные места.

Разработана технологическая часть.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Объем выпуска деталей |

77265 шт |

|

2 |

Такт выпуска |

3,12 |

|

3 |

Средне-штучное время |

2,07 мин |

|

4 |

Количество деталей в партии |

371 шт |

|

5 |

Число смен на обработку партии |

2 |

Принят тип производства - крупносерийный.

Материалом для изготовления детали служит Сталь 20Л. В качестве заготовки применена отливка, полученная литьем по выплавляемым моделям.

Выполнено обоснование метода получения заготовки с определением стоимости отливки 11,51 руб, стоимости заготовки из прутка 16,96 руб. Рассчитаны коэффициенты использования материалов базового и проектируемого технологических процессов 0,12 и 0,65.

Проведена разработка технологического процесса изготовления детали.

В проектируемом технологическом процессе произведена замена операции получения заготовки из проката на литье, заменено универсальное оборудование на оборудование с ЧПУ на токарных и фрезерных операциях, выполнено разделение токарной и фрезерной операции на две токарных и две фрезерных. На токарной операции произведена замена приспособления с ручным зажимом на приспособление с пневмозажимом.

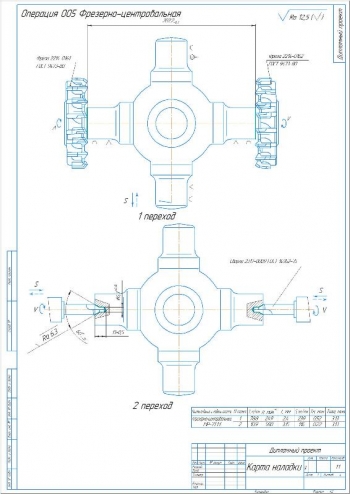

Составлен маршрут с операциями: 005 Заготовительная, 010 Контрольная, 015, 020 Токарная, 025, 030 Фрезерная, 035 Сверлильная, 040 Слесарная, 045 Контрольная.

Сделано обоснование выбора технологических баз и произведен расчет припусков на механическую обработку.

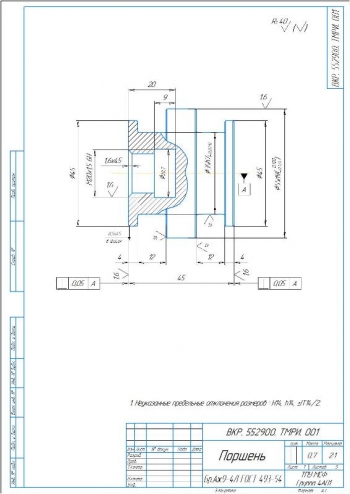

Приведен расчет режимов резания. Токарная операция 015 выполняется на токарном станке с ЧПУ и включает в себя 11 переходов. Рассчитаны параметры для перехода 1: подрезание торца поверхности 1 в размер 19,95 мм, глубина резания 0,35 мм, подача 0,15 мм/об, скорость резания 180,6 м/мин, число оборотов 1250 об/мин, сила резания 177 Н, мощность 0,52 кВт.

Аналогичные расчеты проведены для всех переходов и операций.

Проведено техническое нормирование станочных операций с расчетом норм времени на все присутствующие операции. Определено общее штучное время, равное 10,37 мин.

Произведен выбор СОТС. На токарных и фрезерных операциях применена смазочно-охлаждающая жидкость МР-1у. Метод подачи – свободная струя.

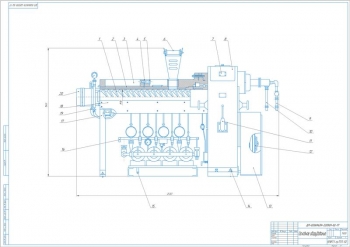

В ходе расчета по участку вычислено количество оборудования: два токарных станка, два фрезерных, 1 сверлильный и 1 ультразвуковой. Годовая потребность в основных материалах составляет 9658 кг. Численность рабочих составляет 11 чел. Определена производственная площадь участка 120 м2.

Разработана конструкторская часть.

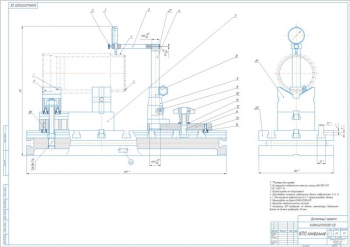

Выполнен анализ применяемых средств технологического оснащения. В проекте разработаны приспособления: оправка цанговая с пневмоприводом на токарную операцию 020, пневмопатрон на операцию 010.

Посредством разжимной цанговой оправки выполняется обработка поверхностей на токарном станке детали. Устройство обеспечивает базирование заготовки по внутренней цилиндрической поверхности и её закрепление с усилием. Пропущенная через полость в шпинделе тяга связана со штоком привода левым резьбовым концом. Правый конец в натяг вмонтирован в шарнирную муфту, которая связана с резьбовой втулкой посредством шарнирного винта. В момент подачи сжатого воздуха в правую полость пневмопривода двустороннего действия из пневмосети поршень передвигается влево, за счет чего происходит зажатие заготовки. В исходное положение он приводится вследствие подачи сжатого воздуха в левую полость цилиндра пневмопривода.

- Определено усилие зажима 3542 Н, диаметр пневмоцилиндра 100 мм, усилие на штоке 2826 Н.

- Сделан расчет приспособления на точность и расчет элемента на прочность.

- Произведен расчет размерных цепей.

- Технологическая операция 010 заключается в обработке торца и наружной поверхности детали. Для операции выполнена разработка пневмопатрона клинового типа. Базирование заготовки выполняется по двум базам. Сила зажима составляет 81100 Н, сила на штоке пневмоцилиндра 23490 Н.

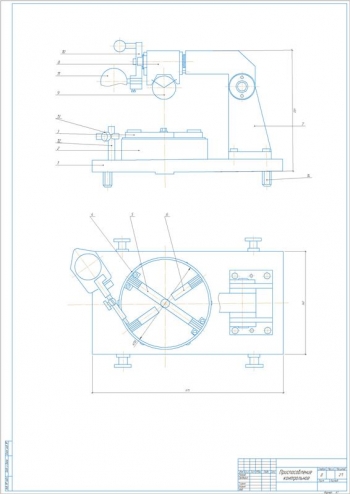

- Выполнено проектирование специального контрольно-измерительного средства контроля, в качестве которого выступает калибр, обеспечивающий контроль соосности двух внутренних и одной наружной поверхностей относительно базы. Также спроектирован специальный режущий инструмент – трубчатый резец. Произведены его расчеты на прочность при кручении, в ходе которого определен диаметр хвостовика резца 15 мм.

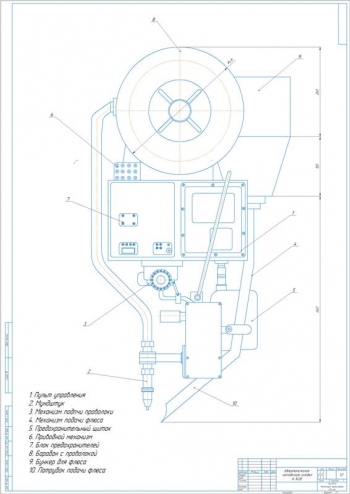

- Проведен анализ автоматизации технологического процесса и выбор средства автоматизации. Принята система активного контроля оборудования с ЧПУ, имеющая в своей структуре лазерный преобразователь, состоящий из контроллера и приемника лазерного луча, а также ВУ.

- Составлен раздел стандартизации и контроля качества продукции.

- Приведена научно-исследовательская часть с рассмотрением тепловых процессов в токарных станках.

Выполнено описание организационно-экономической части. В выбранном варианте технологического процесса произведена замена метода получения заготовки. В результате годовой экономический эффект составил 421094,3 рублей. За счет уменьшения припусков снизилась стоимость процесса механической обработки. Так же осуществлен перевод обработки с универсального оборудования на станки с ЧПУ, что сократило вспомогательное время. На операции 020 токарная применен специальный инструмент, одновременно обрабатывающий три поверхности. На операции 040 слесарная применена специальная ультразвуковая ванна УЗВ1.

Разработаны мероприятия по безопасности и экологичности проектных решений.

В работе разработана технология изготовления детали "корпус авиационного датчика" и проведена модернизация технологической оснастки.