Пояснительная записка (в программе Word): 124 страницы, 15 рис., 43 таблицы, 33 литературные источника

Дополнительные материалы: расчет расхода сварочных материалов на 6 страницах

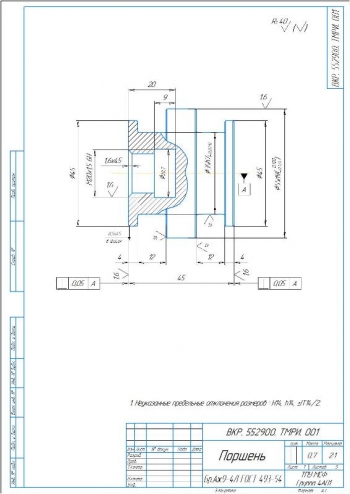

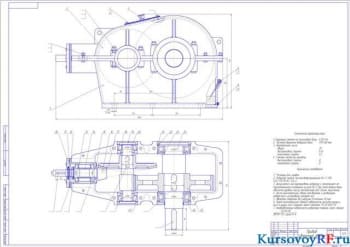

Чертежи (в программе ): Компас 3D v и AvtoCAD, 11 листов

ВУЗ: Тюменский Государственный Нефтегазовый Университет

Спецификация - на чертежах

Описание

В работе выполнен проект разработки технологического плана участка по восстановлению балки задней оси БЗМ-10.

Выполнена разработка общей части проекта. Описано назначение и условия работы изделия, приведены требования нормативной документации. Дана характеристика материала для изготовления изделия и оценка его свариваемости.

Балка задней оси БЗМ-10 применяется на трейлерах, прицепах и полуприцепах. Она изготовлена из квадратного сварного профиля с толщиной стенки 15 мм.

В дипломном проекте разработан процесс восстановления изношенной детали путем восстановления до рабочих размеров наплавкой. В качестве способа получения заготовок используется литье.

Принят тип производства – единичное.

Разработана технологическая часть. Составлена технологическая схема наплавки изделия.

Определена последовательность выполнения работ: снятие подшипника со ступицы, механическое удаление загрязнений и ржавчины, осмотр изношенной поверхности, обработка повреждений механическим способом, выполнение закрепления и центровки в специализированном вращателе, наплавка в один слой, визуально-измерительный контроль наплавленной поверхности, ее механическая обработка.

Описан процесс сборки, подготовки кромок и предварительного подогрева. Сделан выбор способа наплавки - автоматическая наплавка под флюсом, вследствие чего обеспечиваются стабильные механические и химические свойства наплавленного слоя. Твердость наплавленного слоя составляет в среднем 250НВ, как у заводской детали. В качестве базового варианта наплавки принята наплавка покрытым электродом.

При выборе сварочных материалов принята сварочная проволока НП-30ХГСА и флюс АН-348, наплавочные электроды ОК 83.28.

Приведено описание технологии наплавки с расчетом режимов наплавки. Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Сила сварочного тока |

320 А |

|

2 |

Напряжение |

34 В |

|

3 |

Скорость наплавки |

12,7 г/А×ч |

|

4 |

Толщина наплавляемого слоя |

26 м/ч |

|

5 |

Головка совершает вращение со скоростью |

1,02 об/мин |

|

6 |

Вылет электрода |

24 мм |

|

7 |

Шаг наплавки |

4 мм |

|

8 |

Число проходов |

1 |

Произведен аналогичный расчет режима ручной дуговой наплавки покрытым электродом. В процессе наплавки оси задней балки БЗМ-10 может производиться регулировка режимов в пределах 10 %.

Рассмотрена техника выполнения сварных швов, мероприятия по предотвращению и устранению деформаций.

Электродная проволока подается из мотков посредством сварочной головки. Поступление флюса на поверхность детали осуществляется из бункера. Электрическая дуга обеспечивает расплавление конца электродной проволоки и основного металла детали и выполняет вытеснение его из кратера. В результате, в образовавшейся сварочной ванне перемешиваются расплавленный металл электрода и детали и удаляются растворенные газы. Кристаллизация расплавленного металла происходит на границе с нерасплавленным. По окончании выполняется постепенное затвердевание металла во всем наплавленном объеме. Плавление флюса происходит позади электрода. При этом образуется шлак. Жидкий флюс надежно защищает от соприкосновения с воздухом расплавленную ванну. При этом он не препятствует удалению газов. Обладая значительным запасом тепла, расплавленный шлак обеспечивает постепенное охлаждение наплавленного металла. Сам шлак превращается в легкooтделяемую твердую корку. В процессе автоматической наплавки применяется напряжение дуги не более 50 В.

Сделан выбор сварочного и вспомогательного оборудования. Принято: универсальный регулируемый тиристорный сварочный выпрямитель ВДУ-506, автоматическая сварочная головка А-1408, выпрямитель ВД-306, передвижная сварочная тележка ПКТ-17, консольный кран, кран-балка КР-20, токарно-винторезный станок 1М63-М.

Проведено нормирование сварочных работ с вычислением времени, затрачиваемого на наплавку одной оси, с учетом закрепления и механической обработки, термообработки и предварительного нагрева, которое составляет 6,4 часа.

Разработан план участка. Произведен контроль качества при изготовлении изделия, в ходе которого предполагается выполнение предварительного, операционного, приемочного, окончательного и разрушающего контроля. В качестве оборудования применен набор ВИК "Эксперт".

Составлена конструкторская часть.

- Приведено обоснование выбора сборочно-сварочных приспособлений.

- Произведен расчет сварочных деформаций и зажимных усилий с определением усилия прижатия, равного 24,27 кН.

- В качестве установочных и зажимных элементов приняты винтовые прижимы. Приняты следующие приспособления: для поворота и удержания оси в процессе наплавки вращатель наплавочный специализированный ВН-320С, для отбора флюса - емкость ЕФ-1 с роликоопорами.

- Разработана организационно-экономическая часть с расчетом технологической себестоимости 1 кг наплавленного металла, которая составляет: РДС – 864,9 руб, АДФ - 222,18 руб. Установлено, что применение автоматической сварки под слоем флюса имеет ряд преимуществ над ручной дуговой сваркой: увеличивается производительность и сокращается расход сварочных материалов, повышается качество шва.

- Рассмотрена безопасность и экологичность проекта. В проектируемом варианте производства технические решения соответствуют требуемым экологическим и санитарно-эпидемиологическим нормативам по оздоровлению воздушной среды на рабочих местах в цехе, нормам производственной безопасности, требованиям по предотвращению чрезвычайных ситуаций.

В проекте разработана технология восстановления балки задней оси HZF 12010-16 EC ECO-P.

Чертежи (в программе ): Компас 3D v и AvtoCAD

Спецификация - на чертежах