Пояснительная записка (в программе Word): 74 страницы, 3 рис., 32 таблицы, (литературных источников нет)

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v, 5 листов

ВУЗ: КНИТУ

Спецификация - на чертежах

Описание

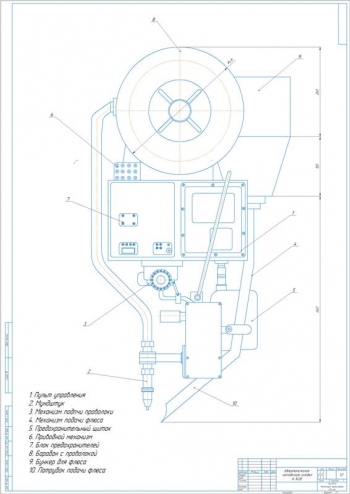

В проекте разработан усовершенствованный технологический процесс производства напорных резиновых рукавов для воздушно-дыхательных аппаратов с заменой устаревшего оборудования МЧХ-63 на МЧХ-90.

Приведены общие указания. Рукава резиновые неармированные для кислородно-дыхательных аппаратов предназначены для подачи газовых смесей, таких как кислород в смеси с инертными газами, чистый кислород, воздух, для дыхания.

Даны характеристики исходного сырья резиновой смеси для изготовления наружного слоя 210-НО-68-1-ДП-В-ХЛ, внутреннего слоя 9Р-443-3.

Обозначены основные характеристики: технические требования, основные параметры и размеры рукавов, физико-механические показатели, маркировка, упаковка.

Разработано проектное предложение. Процесс по изготовлению напорных резиновых рукавов для кислородно-дыхательных аппаратов является достаточно трудоемким. Важным фактором является соблюдение всех требований и норм, разработанных для данных рукавов. Выполнение каждой операции должно производиться предельно точно в определенное время. При этом должно контролироваться строгое соблюдение внутреннего и наружного диаметров.

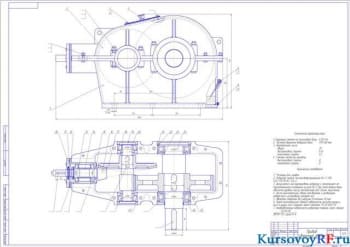

Червячные машины предназначены для обеспечения процесса по переработке резиновых смесей методом экструдирования (шприцевания), которое выполняется через формирующие элементы головок. Экструдер для резины МЧХ-90 - холодного типа. Он оснащен термостатом, за счет чего заданная температура поддерживается во всех четырех зонах. В термостате температура теплоносителя, его заполняющего, поддерживается постоянной. При этом исследуемое тело контактирует с теплоносителем и имеет его температуру. В качестве теплоносителя используется воздух, спирт, вода, масло.

Составлена схема технологического процесса производства.

Выполнено ее описание. Транспортирование резиновых смесей из подготовительного цеха выполняется в поддонах по несколько закладок, в металлических контейнерах по одной закладке. Далее резиновые смеси для внутреннего и наружного слоев разогреваются на подогревательных вальцах в соответствии с температурным режимом. По окончании выполняется срезка их в виде полос, имеющих толщину 8±2 мм и ширину 50-100 мм и подача к червячной машине. Срок хранения разогретой резиновой смеси составляет не более 30 минут. Поступление нитей в цех выполняется с сопроводительным ярлыком в упаковке поставщика. Их перемотка осуществляет на тростильном станке. Они наматываются на патроны цилиндрической формы крестовой намоткой с фабричных бобин, которые установлены на стойке отдающего устройства. Эмульсия хранится в герметично закупоренных бидонах в специально отведенном помещении или на рабочем месте. Подогретая резиновая смесь подается в виде полос в червячную машину, на которой установлена головка с оснасткой (дорн, шайба), соответствующей диаметру выпускаемого рукава. При включении пресса в работу производится регулировка толщины стенки за счет смещения шайбы в головке посредством регулировочных болтов. Камера, при зажатии конца вручную до герметизации, направляется под ролик датчика (сельсина) в ванне с водой. Конец закрепляется в пазе охлаждающего барабана, затем наматывается на барабан. Число намотанных витков зависит от диаметра и степени охлаждения камеры. На выходе из охлаждающего устройства с наружной поверхности камеры удаляются остатки воды с помощью устройства обдува воздухом. Угол навивки обеспечивается величиной заданного шага. Его установка выполняется в коробке скоростей трансмиссии сменными шестернями. Навивка должна производиться равномерно, с зазорами, для обеспечения сцепления слоев рукава. Не допускаются пережимы, вытяжки и скручивание камеры. Допустима стыковка нитей узлом. Наложение наружного резинового слоя производится на червячном прессе с головкой, связанной с вакуумной камерой. По окончании производится маркировка. Собранный рукав направляется в приемное устройство для последующего отбора, охлаждения, покрытия эмульсией. Затем он укладывается на дюралевые круги. Круги устанавливаются вручную на стойки (контейнер). Вулканизация рукавов производится в вулканизационном котле в среде насыщенного пара по режиму.

Приведены требования безопасности. Описаны правила приемки, методы испытания, транспортирование и хранение, гарантии изготовителя. Приведена характеристика основного оборудования.

Составлен материальный баланс с определением расхода материалов на изготовление резинового рукава.

Определены параметры:

|

Наименование |

Норма чистого расхода на единицу изделия, кг |

Потери по операциям |

Норма расхода с учетом потерь на единицу изделия, кг |

Годовой расход, кг |

Суточный расход, кг |

|

|

% |

кг |

|||||

|

Внутренний слой |

70,45 |

1,4 |

0,995 |

71,445 |

394377 |

1596,67 |

|

Наружный слой |

56,52 |

1,4 |

0,799 |

57,319 |

316401 |

1281 |

|

Нитяной слой |

2,5 |

3,4 |

0,088 |

2,588 |

14286 |

57,84 |

Выполнен расчет организации производства, в ходе которого вычислен режим работы, равный 4234 час, и количество оборудования – 2 машины МЧХ-90. Сделан тепловой расчет с целью определения тепловой энергии, которая необходима для производства резинового рукава, и электромощности, потребляемой экструдером из электросети.

Приведено описание безопасности и вредности производства. Разработана экономическая часть проекта. По расчетам установлено, что применение проектного решения позволит снизить себестоимость единицы продукции на 4 % и повысить рост производительности труда на 15%. Определен годовой экономический эффект, который равен 4117000 руб. Срок окупаемости составил 3,6 лет.

В работе выполнен проект по усовершенствованию технологического процесса изготовления напорных резиновых рукавов для воздушно-дыхательных аппаратов путем замены устаревшего оборудования МЧХ-63 на новое типа МЧХ-90, оборудованное термостатом и фиксированной температурой во всех 4 зонах.

Чертежи (в программе ): Компас 3D v

Спецификация - на чертежах