Пояснительная записка (в программе Word): 118 страниц, 14 рис., 18 таблиц, 19 литературных источников

Дополнительные материалы (в формате Excel): карты эскизов на 12 листах, карта контроля на 2 листах, маршрутная карта обработки детали на 6 листах, операционная карта на 7 листах

Чертежи (в программе ): Компас 3D v и AvtoCAD, 12 листов

ВУЗ: ЮУрГУ

Спецификация - 5 листов

Описание

В проекте проведена разработка технологического процесса обработки детали "вилка карданного вала" среднего моста автомобиля ПАЗ и спроектирован участок механической обработки деталей типа «вилка».

Приведена общая часть проекта.

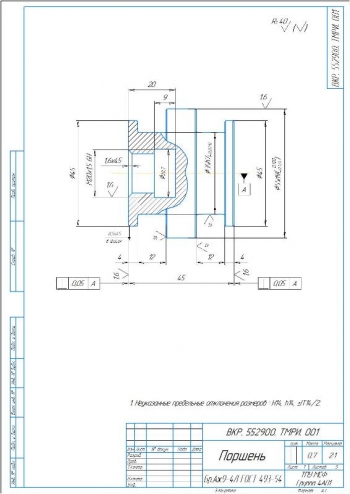

Описано назначение и устройство узла изделия. Деталь "вилка" является составным элементом карданного вала среднего моста автомобиля ПАЗ. Она обеспечивает соединение кардана с механизмом дифференциала среднего моста и передачу крутящего момента. При ее эксплуатации она испытывает напряжения кручения. Стыкование детали с механизмом дифференциала выполняется по пазовой поверхности. Поверхности вилки условно делятся на следующие группы:

- Главные рабочие поверхности: внутренняя цилиндрическая, наружная торцовая

- Поверхности неподвижных разъемных соединений

- Торцовая поверхность проушин

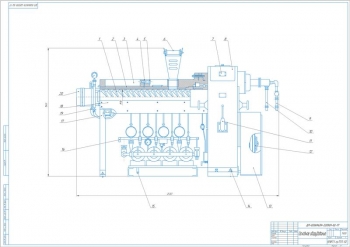

Выполнено группирование деталей, подлежащих изготовлению на участке. Для обработки деталей приняты алмазно-расточный станок на базе модели 2706 и отделочно-расточный полуавтомат 66.43.001. Деталями представителями являются: скользящая вилка, вилка-фланец, фланец, корпус наружного уплотнения.

Указано служебное назначение детали и технические требования, предъявляемые к ней.

Разработана технологическая часть.

Проведен анализ технологичности детали. Выполнено проектирование технологического маршрута обработки, включающего составление общей последовательности обработки детали, формулировку содержания операций технологического процесса и выбор типа оборудования.

Описан действующий технологический процесс, предполагающий выполнение следующих операций: 005 Агрегатная, 010 Транспортная, 020 Сверлильная.

Сделаны выводы из анализа и предложения по разработке проектного варианта технологического процесса. За счет то, что в базовом варианте технологического процесса операции сверления, расточки отверстий и фрезерования фасок выполняется на разном оборудовании, предлагается объединение всех операций и выполнение изготовления детали на одном станке.

Произведена разработка проектного технологического процесса.

Оформлена маршрутная технология, включающая выполнение операций:

- Агрегатная 010 - подрезка торцов, 015 – протачивание наружных диаметров, 020 –снятие наружных и внутренних фасок, 025 – сверление и растачивание отверстия, 030 – фрезерование ушей, 035 – зенкерование отверстий, 040 – растачивание отверстий, 045 – снятие внутренней фаски, 050 – сверление отверстий под резьбу, 055 – снятие резьбовых фасок, 060 – нарезание резьбы

- 065 Слесарная – снятие заусенцев

- 070 Моечная – промывка детали

- 075 Контрольная – контроль детали

Выполнен расчет припусков и межоперационных размеров заготовки.

Приведено обоснование и выбор оборудования, средств автоматизации и механизации, режущего инструмента, средств оснащения и контроля. Принято: токарно-расточной станок, щупы для контроля размеров, подвесной цепной грузонесущий конвейер, спиральные сверла, проходной и расточной резец, концевая фреза, короткий метчик и прочее.

Рассчитаны режимы резания с определением значений:

|

№ |

Наименование |

Значение |

|

Операция 010 Агрегатная |

||

|

1 |

Глубина резания |

2,5 мм |

|

2 |

Подача |

0,70 мм/об |

|

3 |

Скорость резания |

120 м/мин |

|

4 |

Число оборотов шпинделя |

153 об/мин |

Аналогичные расчеты произведены для всех операций.

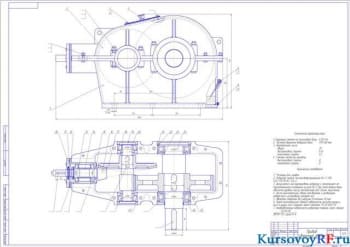

Выполнено проектирование участка. Ширина пролета здания составляет 18 м. Высота пролета механического цеха равна 18 м. Шаг колон – 12 м. Размещение заготовок и готовые деталей организовано в специальных контейнерах. Перемещение стружки к местам сбора выполняется тележкой. Общая высота здания цеха принята 8 м. На участке предусмотрен мостовой кран, имеющий грузоподъемность 20 тонн, посредством которого выполняется перемещение тяжеловесных грузов и станков. Произведена организация ремонта оборудования на участке. Проводится профилактический осмотр оборудования, ремонты: малый, средний и капитальный. Основным структурным подразделением цеха является производственный участок, на котором производится выпуск продукции. Участок находится под управлением мастера.

Составлена конструкторская часть.

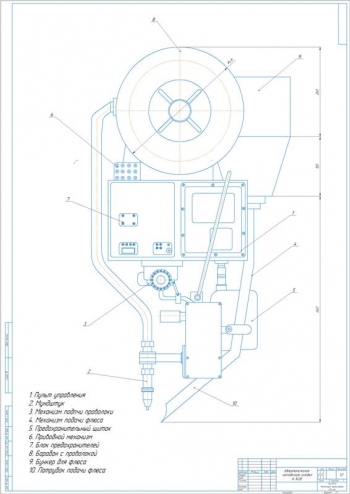

Выполнено проектирование станочного приспособления. Установка протяжного приспособления на две детали выполняется на столе вертикально-протяжного станка и закрепляется с помощью винтов. Базирование каждой из заготовок осуществляется на двух пальцах, которые лишают их трех степеней свободы, по двум пластинам, отнимающих еще три степени свободы, и заживаются гайками в количестве 3 шт. Заготовки зажимаются посредством гидроцилиндров, тянущих поршни. Последние уводят за собой кулачки. За счет расположения кулачков под углом относительно оси заготовки, диаметр обхвата губок уменьшается и заготовка зажимается. Поворот заготовок на угол 70° так же производится с помощью гидроцилиндров.

Проведен расчет тягового усилия на штоке гидроцилиндров приспособления, по результатам которого выбран минимально допустимый диаметр гидроцилиндра, равный 125 мм, и штока – 60 мм.

Сделано проектирование контрольного приспособления. Конструкция приспособления включает в состав плиту с расположенным на ней вращающимся барабаном, на который выполняется установка контролируемой детали. В составе барабана имеется основание, неподвижно закрепленное на плите посредством винтов и штифтов, и корпус, совершающий вращение на шарикоподшипнике, который расположен между корпусом и основанием. К плите прикреплен кронштейн, на оси которого вращается уголок. В последнем базируется призма, которая накидывается на оправку при измерении. Так же на плите выполнен монтаж индикаторной стойки с индикатором. Посредством приспособления выполняется контроль допуска пересечения оси отверстий диаметром 35 мм относительно базовой оси, оси пересечения плоскостей симметрии зубьев, угла поворота оси симметрии зубьев.

Выполнено проектирование режущего инструмента. Выбрана торцовая концевая фреза диаметром 40 мм, с зубьями в количестве 6, с механическим креплением сменных, четырехгранных пластин квадратной формы, имеющих длину режущей кромки 12,7 мм.

ля увеличения диаметров цилиндрических и конических отверстий принят зенкер диаметром 35 мм со сменными многогранными пластинами ВК8.

Приведена экономическая часть с определением эффективности базового и проектного вариантов технологического процесса. Рассчитана прибыль за год, равная 239847 руб. Индекс доходности составил 1,006, срок окупаемости 4,9 лет.

Рассмотрена безопасность жизнедеятельности.

В проекте разработан технологический процесс обработки детали "вилка карданного вала", который обеспечивает изготовление годной детали с заданной конструктором точностью.

Чертежи (в программе ): Компас 3D v и AvtoCAD

Спецификация - 5 листов