Пояснительная записка (в программе Word): 87 страниц, 9 рис., 31 таблиц, 19 литературных источников

Дополнительные материалы: комплект технической документации на механическую обработку детали на 29 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 17 листов

ВУЗ: нет

Спецификация - 8 листов

Описание

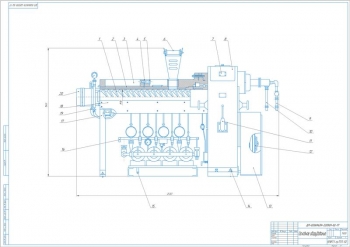

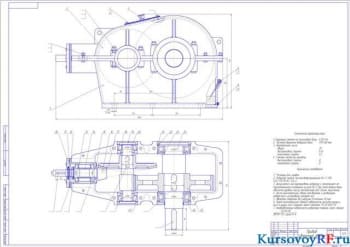

В проекте выполнена разработка участка по механической обработке детали "Крестовина 25-49-46/46-01" с разработкой технологии изготовления.

Составлена технологическая часть.

Описано назначение и конструкция детали.

Посредством крестовины выполняется передача крутящего момента. Применяется в карданных передачах тракторов. За счет нагруженности и сложности формы детали принят метод изготовления – поковка, штампованная из стали 20ХНЗА.

В конструкции детали имеются четыре обработанные цапфы, на которые выполнена установка игольчатых подшипников без внутренней обоймы. Для подшипника в качестве внутренней обоймы служат сами цапфы. Цапфы входят в проушины фланца и муфты по две штуки. Вал оснащен двумя карданными шарнирами. Кардан, посредством которого соединяются выходной вал коробки перемены передач и конических передач, имеет крестовины с четырьмя или с одним отверстиями. На торцах цапфы выполнены канавки, посредством которых выполняется поступление смазки к игольчатым подшипникам через отверстия диаметром 8 мм. При эксплуатации крестовина подвергается динамическим знакопеременным нагрузкам. Цапфы детали работают на срез и изгиб.

Проведен анализ технологичности детали. Определен тип производства – крупносерийное. Сделан анализ существующего технологического процесса. В связи с простоем крупногабаритного дорогостоящего оборудования в проекте предлагается его замена на универсальные, быстропереналаживаемые станки, с учетом имеющейся программы выпуска. Так, предлагается заменить продольно-фрезерный и агрегатно-сверлильный станок, сверлильный и гидрокопировальный. Существующее универсальное оборудование протяжной и шлифовальной операций оставить на участке.

Рассмотрены методы получения заготовки и вид. Принят метод изготовления – поковка, штампованная из легированной стали 20 ХНЗА.

Произведен расчет припусков. Приведены расчеты режимов резания для технологических операций с определением значений и норм времени:

|

№ |

Наименование |

Значение |

||

|

005 Фрезер-центров |

010 Токарная |

|||

|

Фрезер |

Центров |

|||

|

1 |

Глубина резания |

2,4 мм |

3 мм |

1,8 мм |

|

2 |

Скорость резания |

78,8 м/мин |

10,9 м/мин |

75,4 м/мин |

|

3 |

Сила резания |

2090 Н |

4590 Н |

698 Н |

|

4 |

Число оборотов шпинделя |

249 об/мин |

580 об/мин |

500 об/мин |

|

5 |

Мощность |

3,1 кВт |

2,1 кВт |

1,3 кВт |

|

6 |

Подача |

0,12 мм |

0,2 мм/об |

0,2 мм/об |

|

7 |

Штучное время |

3,13 мин |

4,45 мин |

|

Аналогичные расчеты выполнены для операций: 015 Токарная, 020, 025, 030 Сверлильная, 035 Протяжная, 050, 060 Шлифовальная (черновая и чистовая).

Разработана конструкторская часть.

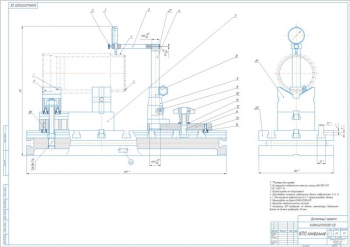

- Выполнен расчет станочного приспособления для обработки на вертикально-сверлильном станке с определением силы зажима 1869 Н, диметра пневмоцилиндра 43 мм. В конструкции применен прихват F-образной формы, который при зажиме и отжиме детали разворачивается на 90°. Рассчитана длина дуги его поворота 28 мм, ход штока 35 мм, погрешность приспособления 167 мкм.

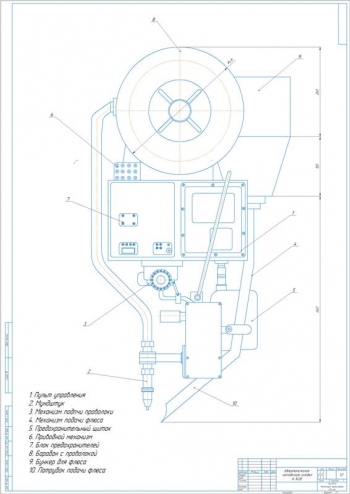

- Приведен расчет шлифовального приспособления для обработки на плоскошлифовальном станке с вычислением силы резания при шлифовании 187,15 Н, диаметра винта 16 мм.

- Произведен расчет плоской и фасонной протяжки с определением основных значений. Для плоской протяжки: подъем зубцов 1,05 мм, шаг 7,5 мм, размер стружечных канавок 7,07 мм2, ширина протягиваемой плоскости 34,2 мм, число режущих зубьев 21, сила протягивания 3117 кг, длина секции 210 мм.

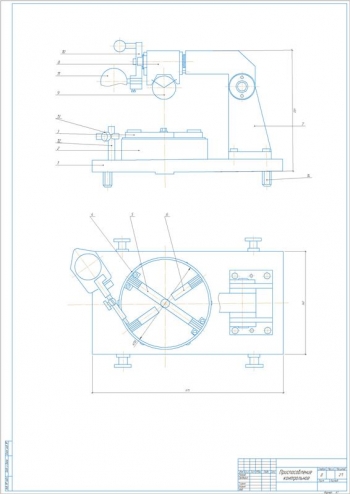

- Выполнена разработка контрольного приспособления. Сделана проверка на перпендикулярность, симметричность, х-пересечение осей. Рассчитана погрешность приспособления 0,032 мм.

Приведена организационная часть.

Сделан расчет потребности в оборудовании по участку.

Принято число рабочих мест 7, определен коэффициент загрузки рабочего во время многостаночного цикла 0,58. В ходе расчета численности работающих участка вычислено количество рабочих в две смены 16 чел. Рассчитана общая площадь участка, которая равна 152,5 м2.

Составлена экономическая часть.

Проект участка по сравнению с базовым имеет преимущества: сократилось количество основного оборудования, уменьшилась трудоемкость изготовления детали и повысилась производительность, сократились производственные площади, уменьшилась численность рабочих, снизилась себестоимость изготовления детали и повысилась эффективность ее обработки. Определен годовой экономический эффект от внедрения механического участка обработки детали, равный 6778600 руб.

Разработаны мероприятия по безопасности и экологичности проекта. Выполнены научно-исследовательские разработки, в ходе которых рассмотрен метод расчета оптимальных параметров черновой части протяжки.

В работе сделан проект механического участка по обработке детали "Крестовина 25-49-46/46-01" карданной передачи трактора с разработкой технологии ее изготовления.