Пояснительная записка (в программе Word): 81 страница, 13 рис., 19 таблиц, 36 литературных источников

Дополнительные материалы: презентация дипломного проекта на 11 листах в формате Foxit Reader 7.0

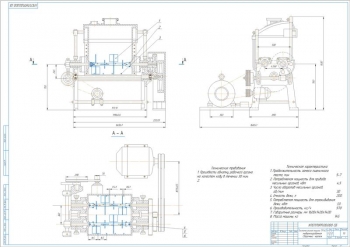

Чертежи (в программе): Компас 3D v, 4 листа

ВУЗ: Саратовский государственный аграрный университет им. Н.И. Вавилова

Спецификация - на чертежах

Описание

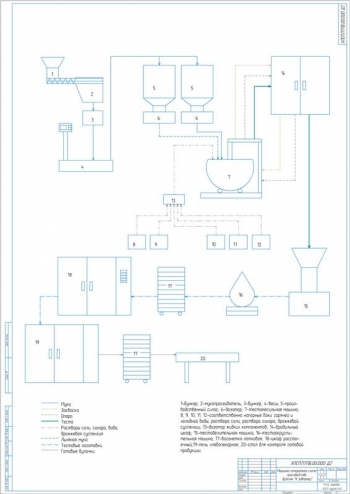

В проекте выполнена разработка цеха хлебобулочных изделий.

Приведено технико-экономическое обоснование.

Определена суточная мощность проектируемого предприятия – 58133,275 т/сут. Полученный показатель покрывает дефицит необходимой хлебобулочной продукции.

Приведена технологическая часть.

Составлен ассортимент хлебобулочных изделий, включающий нарезной батон, дарницкую и детскую булочки, плетенку, московскую плюшку.

Произведен расчет производственных рецептур. Для приготовления теста нарезного батона рассчитаны ингредиенты:

|

Наименование сырья |

Количество сырья, кг |

Влажность % |

Сухие вещества, % |

Масса, кг |

||

|

сухие вещества |

вода |

мука |

||||

|

Батон нарезной |

||||||

|

Мука пшеничная высшего сорта |

90 |

14,5 |

85,5 |

76,95 |

13,05 |

90 |

|

Дрожжевая суспензия |

3,6 |

93,75 |

6,25 |

0,225 |

3,375 |

- |

|

Солевой раствор |

5,4 |

75,0 |

25,0 |

1,35 |

4,05 |

- |

|

Сахарный раствор |

7,2 |

50,0 |

50,0 |

3,6 |

3,6 |

- |

|

Маргарин |

3,15 |

17 |

83 |

2,6145 |

0,5355 |

- |

|

Вода |

38,2 |

100 |

- |

- |

38,023 |

- |

|

Всего теста: |

147,373 |

43 |

- |

- |

62,6335 |

90 |

Аналогично проведены расчеты для других изделий из ассортимента.

Выполнен расчет выхода хлебобулочных изделий.

Для определения выхода батона нарезного рассчитаны параметры: расчетный выход 122,34 кг и выход теста 147,96 кг, средневзвешенная влажность сырья 22,2%, а также технологические потери и затраты. По аналогии расчеты произведены для всех изделий.

Сделан выбор печей и расчет производительности.

Для выпечки изделий применяется двухярусная хлебопекарная туннельная печь марки Г4-ХПН-3,0-50/2. Продолжительность ее работы в смену составляет 10,5 ч. На основе расчетной производительности печи принято количество – 1 шт. Для выпечки каждого вида изделия определена действительная суточная производительность печи: нарезной батон – 6175,35 кг/сут, булочки 1749,6 кг/сут, плетенка 1502,1 кг/сут и плюшка – 1606,5 кг/сут. Общая производительность предприятия в стуки составляет 12783,15 кг/сут.

Произведен расчет потребности в сырье с учетом сроков хранения, в ходе которого определен суточный, часовой и минутный расход каждого вида сырья.

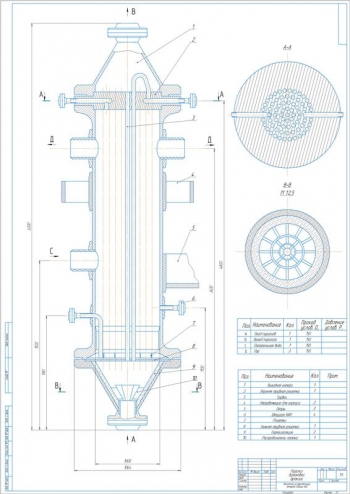

Выполнен выбор и расчет емкостей для хранения сырья и подготовки его к производству. Хранение муки выполняется в силосах в количестве 5 шт. Дополнительное сырье хранится в складских помещениях.

Приведено описание отделений цеха.

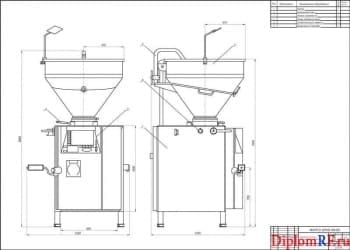

Подготовка сырья выполняется в отделении подготовки сырья к пуску. Для этого предусмотрено специальное помещение, в котором выполнена установка оборудования для разведения прессованных дрожжей, приготовления растворов соли, сахара и расплавления маргарина. Размещение растворного узла выполняется в непосредственной близости от склада и производства. Транспортировка на производство, взвешивание, просеивание, очищение от металлических примесей и хранение обеспечивается мучными линиями. Их производительность зависит от производительности просеивателя. На предприятии принят просеиватель марки Ш2-ХМВ-03 в количестве шести штук и шесть мучных линий. Выбран один производственный бункер, имеющий вместимость 3 т.

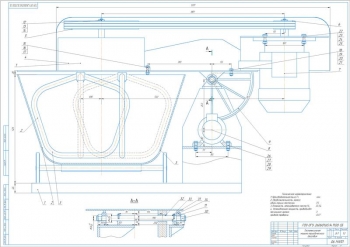

Выполнен расчет оборудования тестоприготовительного отделения. Рассчитано количество дежей на технологический цикл для всех изделий – 49 шт. Определено время занятости дежи для каждого вида изделия и ритм замеса теста. Для замеса принята тестомесильная машина периодического действия Прима-300 в количестве 3 шт.

Для тесторазделочного отделения принят тестоделитель Восход-ТД-3М и шкаф окончательной расстойки Г4-ХРП-2,1-19-01 с количеством люлек 260 штук.

Для хранения готовой продукции предусмотрены контейнеры в количестве 309 шт.

Приведена архитектурно-строительная часть.

Принята площадь цеха 2808 м2. Здание имеет размеры: длина 78 м, ширина 18 м. Оно выполнено из быстровозводимого металлического каркаса, который обшит сэндвич-панелями. Кровля выполнена плоской, односкатной. Фундамент представляет собой металлический ростверк на винтовых сваях. Цех хлебобулочных изделий размещен в черте города. Выполнено его ограждение по периметру. К зданию ведут подъездные пути: к погрузочной и разгрузочной платформам, к помещению хранения муки. Колонны внутри здания обработаны огнезащитным составом. Перегородки между помещениями выполнены из гипсокартона на металлическом каркасе, с последующей отделкой водоэмульсионной краской белого цвета. Пол выполнен из серого матового керамогранита.

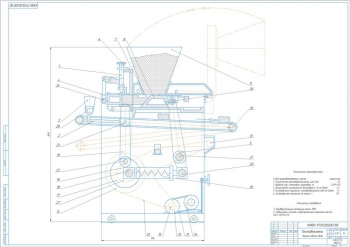

Составлен раздел по автоматизации технологических процессов.

Производство хлебобулочных изделий в ассортименте включает выполнение технологических операций по подготовке и дозированию сырья, приготовлению, формовке и расстойке теста, выпечке и охлаждению хлебных изделий.

Принцип работы. Сырье дозируется в приемный бункер. Производится замес теста в тестомесильной машине с подкатной дежой. Длительность замеса пшеничного теста составляет 7-8 мин. По окончании замеса дежи освобождаются от теста помощью дежеопрокидывателя. С помощью дежеподъемоопрокидывателя выполняется механизированная разгрузка подкатных деж посредством сменных захватов в тестоделительную машину. В машине выполняется деление теста на куски определенной массы. Применение делителеукладчика обеспечивает механизацию технологического процесса. В тестоокруглительной машине куски теста округляются и отправляютя на окончательную расстойку в расстоечный шкаф.

Сделан выбор приборов контроля, регуляторов и средств автоматизации.

Приведено описание схем контроля, регулирования, сигнализации и блокировки.

Разработаны мероприятия по безопасности и экологичности проекта.

В дипломной работе спроектирован цех хлебобулочных изделий с производительностью 12 тонн изделий в сутки.