Пояснительная записка (в программе Word): 153 страницы, 1 рис., 39 таблиц, 25 литературных источников

Дополнительные материалы: доклад на 2 листах, бланки титульных листов на 10 страницах, приложение на 8 листах

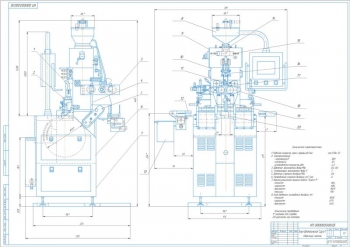

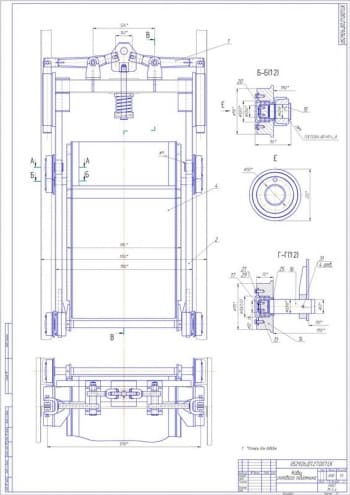

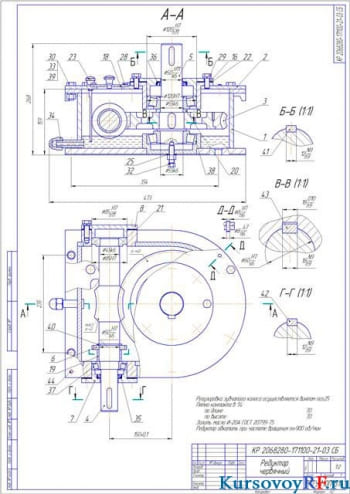

Чертежи (в программе ): Компас 3D v, 5 листов

ВУЗ: АГТУ

Спецификация - на чертежах

Описание

В работе выполнен проект установки пиролиза бутановой фракции.

Разработана технологическая часть.

Выполнен патентно-информационный обзор, в ходе которого проведен анализ отработанных технических решений. Рассмотрены патенты способов пиролиза УВ сырья.

По результатам проведенного анализа принята технология покрытия внутренней поверхности пиролизных труб, не обладающими каталитическими свойствами и тормозящее образование углерода. Внутренняя поверхность радиантных труб обрабатывается реагентом, который содержит серу и кремний. На ней создается покрытие, ингибирующее каталитические свойства металла. В состав покрытия входят два слоя. Реагент для обработки труб представляет собой прозрачную гомогенную органическую жидкость, которая выкипает при температуре ниже 120 0С и содержит углерод, водород и кислород. Обработка проводится после выжигания кокса¸ в ходе продувки труб паром. Реагент дозируется в поток пара на входе в конвекционную секцию. При этом температура змеевика составляет 850-900 0С. Средняя длительность обработки равна 4 часа. Количество реагента зависит от внутренней поверхности радиантных труб.

Выполнена проверка влияния покрытия на процесс на пилотной установке в непрерывном режиме и на нескольких видах сырья. Предлагаемая обработка труб может обеспечить экономию при выработке олефинов за счет увеличения выработки, повышения жесткости процесса, удлиненная пробега или сочетания этих факторов.

Описаны теоретические основы процесса.

Пиролиз является термическим процессом переработки нефти. Он предназначен для получения высокоценного олефинового углеводородного сырья нефтехимического синтеза.

Дана общая характеристика процесса, рассмотрен химизм и механизм.

Рассмотрена термодинамика процесса и возможные области его протекания.

Выполнено описание влияния основных технологических параметров на результат процесса.

Приведены современные тенденции развития пиролиза.

Выполнены технологические расчеты процесса и аппаратов.

В качестве сырья используется бутановая фракция.

Описана технологическая схема установки.

В качестве технологической схемы принята типовая схема получения непредельных углеводородов. Из сырьевых емкостей выполняется поступление сжиженных газов через сепаратор в испаритель, который обогревается водяным паром. Далее, происходит подача испарившегося сырья через перегреватель в коллектор, который ведет к печам пиролиза. В перегревателе выполняется перегрев сырья на 30-400 С выше, чем температура испарения. При испарении давление поддерживается в пределах 0,5-1,0 МПа для того, чтобы пары сырья смогли преодолеть сопротивление трубчатого змеевика печи. Процесс пиролиза углеводородов выполняется в печи. К пиролизному сырью перед входом в печь добавляется водяной пар, который разбавляет реагирующие вещества. За счет этого снижается вероятность столкновения между собой молекул олефинов, что приводит к снижению роли реакций полимеризации и конденсации. Также при разбавлении водяным паром снижается выход кокса. В трубчатой печи движение сырья происходит по трубам конвекционной и радиантной секции. При этом в трубах конвекционной секции оно нагревается до температуры 6200 С. В трубах радиантной секции при температуре 700 — 8450 С происходит разложение углеводородов. Для предотвращения вторичных реакций полимеризации и конденсации олефинов, уходящие из печи газы пиролиза подвергаются охлаждению, которое производится в закалочном аппарате. Для этого продукты реакции подаются в трубное пространство, а межтрубное пространство заполняется водой. Пиролизный газ из закалочного аппарата направляется в котел-утилизатор, где происходит процесс его охлаждения до 2000 С. Затем газ поступает в пенный аппарат для последующего охлаждения и промывки. Его охлаждение до 700 С выполняется при непосредственном контакте с водой. При этом одновременно происходит отмывка газа от кокса и сажи. Промытый и охлажденный газ направляется в секцию компримирования, где выполняется его сжатие компрессорами до 3,5 – 4,0 МПа. Сжатый газ подается на установку газораспределения, где происходит его разделение на узкие фракции.

Приведено описание аппаратурного оформления процесса.

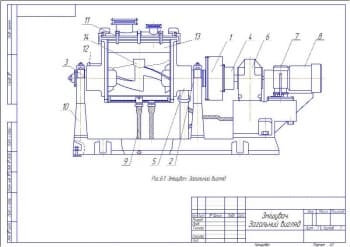

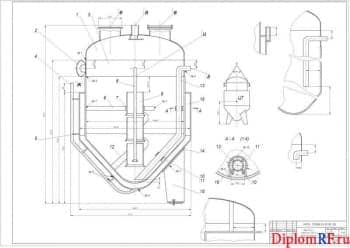

Трубчатые пиролизные печи имеют радиантную и конвекционную секции. Размещение труб радиантной секции выполнено на стенах, на полу или под крышей. Основное тепло секция получает за счет излечения. Она является наиболее эффективной частью пиролизного змеевика. Теплопередача в конвекционной секции производится от потока дымовых газов к трубам змеевика.

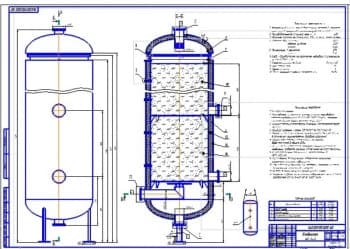

Быстрое охлаждение пирогаза до температуры, при которой практически прекращаются нежелательные реакции, называют закалкой. Процесс производится в закалочно-испарительных аппаратах. Движение пирогаза выполняется по трубкам, а межтрубное пространство заполняется водой.

Кожухотрубчатые аппараты представлены испарителями и перегревателями сырья, конденсаторами-холодильниками, котлами-утилизаторами тепла. Посредством испарителей и перегревателей выполняется испарение сырья и перегрев его паров перед подачей на пиролиз. Конденсаторы обеспечивают охлаждение пиролизного газа и конденсацию из него легких углеводородов и воды. Котлы-утилизаторы предназначены для получения водяного пара за счет использования тепла пиролизного газа при охлаждении его до 300-350 0С.

Составлен материальный баланс установки.

Выполнен расчет печи пиролиза с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Часовая производительность установки |

37500 кг/ч |

|

2 |

Общий расход бутановой фракции |

2505,78 кмоль/ч |

|

3 |

Количество водяного пара/парогазовой смеси на входе в трубчатую печь |

1736,86 кмол/ч / 174210,132 кг/ч |

Сделан технологический расчет реактора.

Трубчатый пиролизный реактор с огневым обогревом (трубчатая печь) предназначен для высокотемпературного пиролиза жидких и газообразных углеводородов с получением газообразного этилена.

Определено количество печей – 20 шт. При тепловом расчете трубчатой печи определена общая тепловая нагрузка одной - 10704,635 кВт.

В ходе расчетов трубчатой печи вычислена площадь поверхности нагрева радиантных труб 120 м2. При наружном диаметре труб 0,144 м общая рабочая длина труб составляет 335 м. Определена ширина четырехпоточной радиантной камеры 2,645 м, высота – 3,125 м, объем 70,3 м3.

Определены плотности: парогазовой смеси 1,936 кг/м3, пирогаза 1,52 кг/м3. Время пребывания смеси в трубах 0,65 с.

Температура дымовых газов, которые покидают камеру – 1106 0С.

Аналогичные расчеты произведены для закалочно-испарительного аппарата, котла-утилизатора, сепаратора, теплообменника, холодильника, пенного и промывочного аппаратов и насоса.

Составлен раздел контроля и автоматизации процесса пиролиза с выбором режимных параметров, которые оказывают основное влияние на выход и качество целевого продукта. Разработаны контуры регулирования, поддерживающих заданные параметры на уровне необходимых значений, которые обеспечивают нормальное протекание процессов.

Разработаны мероприятия по безопасности и экологичности проекта.

Приведена организационно-экономическая часть с расчетом критериев эффективности проекта. Выполнено определение чистого дисконтированного дохода 2245276000 руб. Индекс рентабельности составил 1,8, коэффициент эффективности 0,45. Инвестиции окупятся через 3 года.

В проекте разработана технология пиролиза углеводородного сырья в трубчатых печах в присутствии водяного пара и выполнен проект установки пиролиза бутановой фракции.