Содержание

Аннотация

2. Введение

3. Технико-экономическое обоснование проекта

4. Аппаратурно-технологическая схема изготовления ампициллина тригидрата в форме таблеток

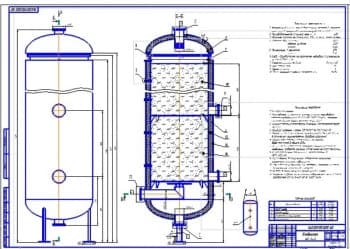

5. Анализ существующих конструкций оборудования

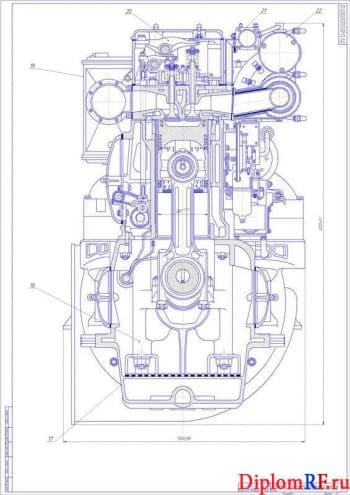

6. Строение и принцип работы аппарата

7. Расчет

7.1 Расчеты

7.2 Кинематический расчет

7.3 Расчет зубчатой передачи

7.4 Расчет быстроходного ротора на прочность

7.5 Расчет подшипников

7.6 Выбор муфт

8. Монтаж и эксплуатация оборудования

9. Научно-исследовательская работа

10. Охрана труда

11. Автоматизация

12. Гражданская оборона

13. Строительная часть

14. Охрана окружающей среды

15. Технико-экономические расчеты

16. Выводы

17. Литература

18. Спецификация

Состав чертежей

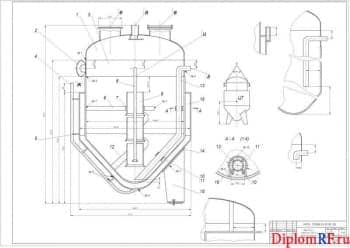

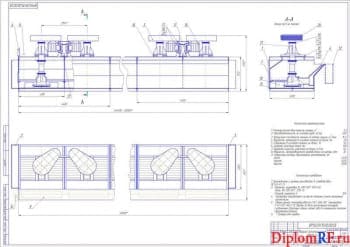

- Смеситель в разрезе А3

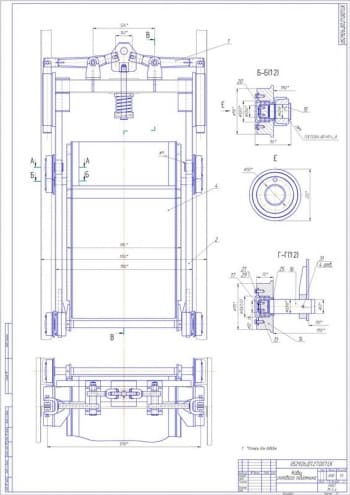

- Чертеж общего вида Смесителя А1

- Рабочий чертеж корыта А3

- Чертеж детали лопасть А3

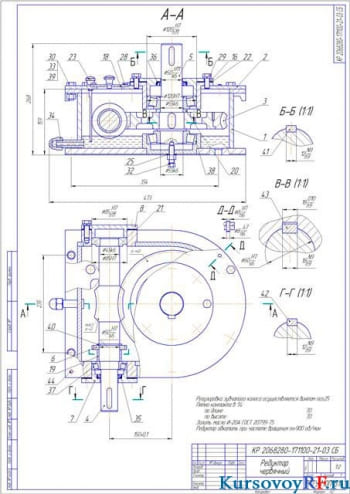

- Подшипниковый узел в сборе А3

- Сборочный чертеж рамы А3

- Чертеж сборочный ротора А1

Описание

В представленной дипломной работе была выполнена модернизация смесителя для получения таблетирующих масс. Для оптимальной работы аппарата были проведены следующие технические изменения: замена одного из двух тихоходных роторов на быстроходный и замена редуктора вариатором. Благодаря этому было сокращено время смешивания, появилась возможность регулировки количества оборотов лопастей, повысилось качество таблетируемой смеси.

В проекте была разработана аппаратурно-технологическая схема изготовления ампициллина тригидрата в форме таблеток. Дано технико-экономическое обоснование дипломного проекта. Проведен анализ существующих конструкций смесителей, рассмотрены из основные преимущества и недостатки.

В расчетной части дипломного проекта были приведены технологический и кинематический расчеты схемы привода, расчет быстроходного ротора на прочность, осуществлен выбор подшипников и муфт.

Освещении вопросы монтажа и эксплуатации оборудования. Разработаны основные мероприятия по охране труда, гражданской обороны, охраны окружающей среды, обеспечивающие безопасные условия труда персонала ЗАО «Киевский витаминный завод». Проведен анализ вредных и опасных производственных факторов при эксплуатации устройства для отбраковки ампул. Приведены общие санитарно-гигиенические требования к воздуху рабочей зоны. Описаны шум, вибрация и освещение. Выполнен расчет искусственного и естественного освещения помещения цеха. Изучены вопросы электрической и пожарной безопасности.

В научно-исследовательской части проекта был проведен определение мощности на валу перемешивающих устройств различных конструкций. Также была проведена научно – опытная работа, в которой рассматривалась и рассчитывалась эффективность различных типов мешалок и было определено, что наиболее эффективной является z-образная мешалка.

В экономической части дипломного проекта было проведено технико-экономическое обоснование эффективности внедрения модернизированного смесителя. Приведен сметно-финансовый расчет на приобретение необходимых материалов для модернизации. Определены капитальные вложения, численность работающих и фонд заработной платы. Приведены технико-экономические показатели дипломного проекта.

В результате экономических расчетов можно сделать вывод о том, что срок окупаемости нашего аппарата составляет 0,03 года и что внедрение проекта является экономически выгодным.

В графической части дипломного проекты были выполнены чертежи аппаратурно-технологической схемы, общего вида смесителя, а также основных деталей.