Пояснительная записка (в программе Word): 102 страницы, 10 рис., 24 таблиц, 14 литературных источников

Дополнительные материалы: задание к дипломному проекту на 2 листах

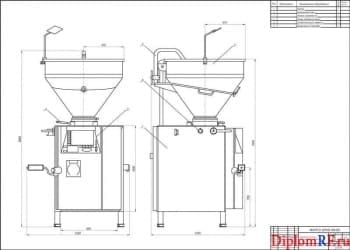

Чертежи (в программе): Компас 3D v и AvtoCAD, 16 листов

ВУЗ: КГУ

Спецификация - 2 листа

Описание

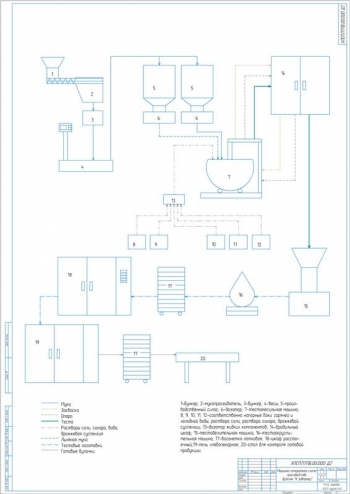

В проекте проведена модернизация ленточного дозатора муки, установленного в тестоприготовительном отделении тестоприготовительного агрегата. Указано значение хлеба в питании населения и история развития хлебопечения. Описана хлебопекарная промышленность России и перспективы ее развития. Рассмотрено общее устройство конструкций дозаторов: ленточного, шнекового, барабанного, тарельчатого и вибрационного.

Разработана конструкторская часть.

Проведен анализ конструкций ленточных дозаторов муки: ДВ-50, ДВЛ, ЛДА, ДН-4, Р3-ХДА, ШД-1М. По результатам установлено, что наиболее эффективным является дозатор ДВЛ.

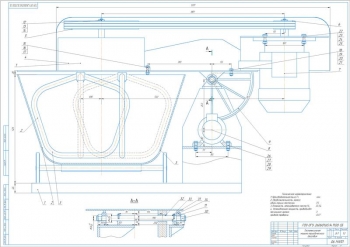

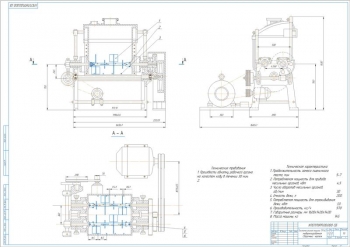

Дозатор представляет собой ленточный конвейер с регулируемым асинхронным приводом. Он снабжен тензометрической весоизмерительной системой и датчиком скорости движения ленты. Управление конвейером выполняется электронным контроллером. В процессе эксплуатации производится непрерывное взвешивание материала, который проходит над весоизмерительным устройством, и измерение скорости движения ленты. Текущая производительность дозатора рассчитывается управляющим контроллером, который при необходимости выполняет формирование корректирующего сигнала на регулируемый частотный привод. Конструкция ленточного дозатора муки включает в состав станину, приводной и натяжной барабаны, транспортерную ленту, привод, приемный бункер и весоизмеритель.

Принцип работы. Через приемный бункер выполняется поступление дозируемого продукта. Бункер оснащен подвижной формирующей заслонкой, посредством которой регулируется высота слоя продукта на транспортерной ленте. Лента натянута между приводным и натяжным барабанами. Их валы расположены в корпусах подшипников. Регулирование степени натяжения ленты выполняется за счет перемещения натяжного барабана с помощью шпилек в направляющих станины. Приводной барабан совершает вращение при помощи привода, у которого тихоходный вал посредством муфты соединен с валом барабана. Выполнено соединение быстроходного вала с датчиком скорости. Крепление привода к опоре выполнено с помощью болтов. Просыпание продукта исключается за счет закрепленных на боковых кожухах бортов.

Сделан расчет производительности и мощности устройства.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Ширина ленты |

0,8 м |

|

2 |

Скорость перемещения |

0,13 м/с |

|

3 |

Толщина слоя муки на ленте |

0,005 м |

|

4 |

Производительность |

0,234 кг/с, 20 т/сут |

|

5 |

Мощность электродвигателя |

4 кВт |

Приведены расчеты конструкции на прочность.

- В ходе расчетов открытой прямозубой передачи определен режим работы – средний. Вычислены значения для шестерни и колеса: допускаемые напряжения при неограниченном ресурсе работы 582 МПа/524 МПа, ширина 65 мм/60 мм, число зубьев 63/75. Определена окружная сила 4,71605 кН, радиальная – 1,716642 кН, нормальная – 5,018729 кН.

- Выполнен аналогичный расчет открытой цилиндрической передачи.

- При расчете вала вычислен его диаметр в опасном сечении 25 мм. Приняты радиальные однорядные шарикоподшипники № 205 с динамической грузоподъемностью 14 кН. Определен крутящий момент на валу 18000 Н×м, общий запас прочности 3,959417.

- Сделан расчет шариковых подшипников качения с определением основных значений.

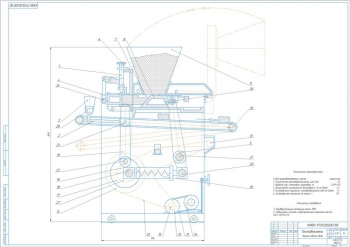

Выполнена разработка технологии изготовления вала ролика.

В проекте рассматривается ступенчатый вал, на котором крепится ролик посредством натяга в двух местах. В качестве заготовки детали служит пруток из стали 20Х13. Приняты минимальные и одинаковые припуски по диаметрам — 5 мм на сторону, по торцам — 2,5 мм.

Произведен выбор средств технологического оснащения с рассмотрением конструкций станков: токарного, токарно-карусельного, фрезерного, шлифовального.

Приведен расчет режимов резания и норм времени для вертикально-фрезерной операции. Определены параметры: глубина резания 1 мм, подача 0,361 м/об, скорость резания 32,4 м/мин, штучно-калькуляционное время на обработку одной единицы изделия 71,58 мин.

Составлена экономическая часть.

Сделано техническое обоснование.

На участке поточной линии, где используется ленточный дозатор муки, производятся операции по загрузке муки в бункер дозатора, выгрузке в определенных дозах (дозировка) муки из бункера дозатора на ленточный конвейер. Принят тип дозатора – бункерный. На модернизацию затрачены капитальные вложения в сумме 30 тыс.руб. Применением спроектированного устройства обеспечило экономию муки по сравнению с базовым вариантом 21,94 т/год. Годовая экономия составила 147,3 тыс.руб, срок окупаемости оборудования равен 0,2 года.

Приведен раздел по безопасности и экологичности проекта.

В дипломной работе сделана модернизация ленточного дозатора муки путем разработки ленточных побудителей для разрыхления муки перед дозированием, установки специальной блокировки, управляющей работой питающих устройств, переработки конструкции крепления заслонки.