Пояснительная записка (в программе Word): 124 страницы, 29 рис., 27 таблиц, 26 литературных источников

Дополнительные материалы: аннотация на 1 листе, бланк отзыва о выпускной квалификационной работе на 1 листе, бланк рецензии на работу на 2 листах, доклад на 1 листе, задание на 2 листах, лист нормоконтроля на 1 странице

Чертежи (в программе ): Компас 3D v, 15 листов

ВУЗ: МАХПП

Спецификация - 9 листов

Описание

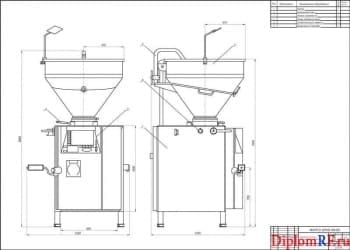

В проекте выполнена разработка линии производства хлебобулочных изделий с разработкой конструкции тестомесильной машины.

Выполнено изучение вопроса.

Описаны технологические процессы и применяемое оборудование.

Приготовление хлеба предполагает выполнение операций по подготовке сырья к производству, дозированию рецептурных компонентов, замесу, брожению опары и теста, разделке, формованию, расстойке, гидротермической обработке тестовых заготовок и выпечке хлеба, охлаждению, отбраковке и хранению хлеба.

Приведена характеристика комплексов оборудования.

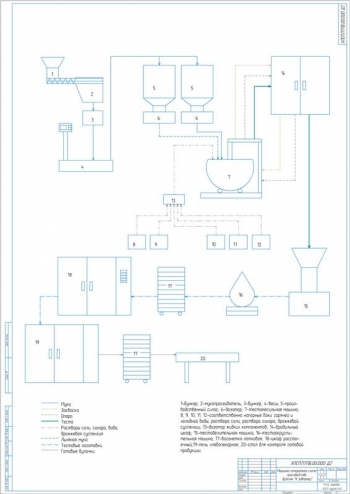

Выполнено описание устройства и принципа действия линии по производству хлебобулочных изделий. На хлебозавод мука доставляется в автомуковозах. Мука из силосов выгружается в бункер посредством аэрозольтранспорта, включающего воздушный фильтр, компрессор и ресивер. Для приготовления теста на линии применяется двухфазный способ. Первая фаза включает приготовление опары, которая замешивается в тестомесильной машине. В нее мука поступает из производственного силоса, также туда поступает через дозировочную станцию оттемперированная вода и дрожжевая эмульсия. Из машины опара загружается в шестисекционный бункерный агрегат. По окончании брожения, которое длится в течение 3,0...4,5 ч, опара из агрегата дозируется во вторую тестомесильную машину, в которую одновременно подается оставшаяся часть муки, раствор соли и вода. Вторая фаза приготовления теста завершается его брожением в емкости, которая длится 0,5...1,0 ч. Из емкости готовое тесто стекает в приемную воронку тестоотделительный машины, посредством которой отделяются порции теста одинаковой массы. Порции проходят обработку в округлительной машине, в результате чего образуются шарообразные тестовые заготовки. Они раскладываются в ячейки люлек расстойного шкафа с помощью маятникового укладчика. Заготовки отправляются на расстойку в течение 35... 50 минут. На входном участке пекарной камеры производится гидротермическая обработка заготовок посредством увлажнительного устройства при температуре 105... 110 0 С. Внутри печи заготовки двигаются вместе с подом и последовательно проходят все тепловые зоны пекарной камеры. Промежуток времени для выпекания составляет от 20 до 55 минут. На среднем и выходном участках камеры выпекание заготовок производится при температуре 200... 250 0С. готовые выпеченные изделия загружаются в контейнеры с помощью укладчика и отправляются на реализацию.

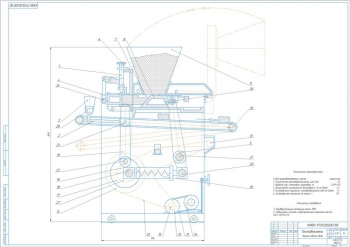

Проведен анализ конструкций тестомесильных машин. Рассмотрены конструкции тестомесильных машин: с подкатными дежами, периодического действия со стационарными дежами, месильные машины для высоковязких пищевых сред.

Выполнена патентная проработка. Более близкой к предлагаемой является тестомесильная машина периодического действия, которая содержит дежу, выполненную в форме тела вращения, с расположенной в ней месильной лопастью. Машина содержит корпус, привод с вертикальным валом, на котором выполнено закрепление месильного органа, выполненного в форме ленточного шнека с переменным шагом.

Описано обслуживание тестомесильных машин. Составлены общие выводы и сделано технико-экономическое обоснование проекта.

Выполнена расчетная часть.

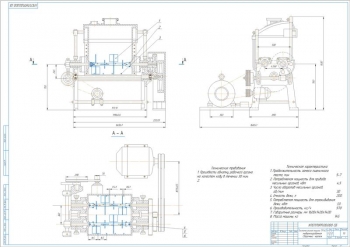

Сделан технологический расчет с определением производительности, равной 444 кг/ч. Произведен кинематический расчет привода с вычислением требуемой мощности 2,8 кВт. Принят двигатель 4АМ112МА6У3 мощностью 3 кВт и частотой оборотов 955 об/мин. Определены силовые и кинетические параметры: передаточное отношение редуктора 9,55.

Приведен выбор материала зубчатой передачи и определены допускаемые напряжения.

В ходе расчет закрытой зубчатой передачи определены параметры:

|

Параметр |

Шестерня |

Колесо |

|

|

Диаметр |

Делительный |

49,5 мм |

165 мм |

|

Вершин зубьев |

55 мм |

170,5 мм |

|

|

Впадин зубьев |

42,9 мм |

158,4 мм |

|

|

Ширина венца |

38,4 мм |

34,4 мм |

|

Рассчитаны нагрузки валов редуктора с определением консольных сил.

При проектном расчете валов определены геометрические параметры ступеней валов цилиндрической шестерни/колеса: под элемент открытой передачи или полумуфту 25 мм/30 мм, под уплотнение крышки с отверстием и подшипник 30 мм/35 мм, под шестерню/колесо 35 мм/40 мм.

Составлена расчетная схема валов редуктора. Выполнено построение эпюр изгибающих и крутящих моментов и определены опорные реакции. Проведен проверочный расчет подшипников. Приняты радиальные однорядные подшипники 206 с динамической грузоподъемностью 12497 Н.

Выполнен проверочный расчет шпонок с определением рабочей длины, равной 24 мм. В ходе проверочного расчета валов определены коэффициенты запаса прочности в опасных сечениях вала и проведено их сравнение с допускаемыми. Общий коэффициент запаса прочности в опасном сечении составляет 6,3.

Определен технический уровень редуктора с вычислением критерия, равного 0,56. Согласно расчетному критерию технического уровня, редуктор относится к категории – высший и соответствует рекордным образцам. Приведен расчет ременной передачи с вычислением диаметра шкива 350 мм, и длины ремня 2500 мм. Расчет открытой зубчатой передачи выполнен с определением основных значений.

Приведена технологическая часть.

В разделе выполнена разработка технологического процесса дефектации и восстановления детали "вал-шестерня" двухступенчатого редуктора, применяемой в качестве промежуточного вала. Деталь подвержена изгибающим, крутящим и радиальным нагрузкам, вследствие чего образуются износы различной степени сложности: трещины, изломы, износ посадочных поверхностей и зуба, изгиб оси вала.

Выполнено определение предельных и допустимых износов.

Составлена карта дефектации. Определены дефекты: износ посадочной поверхности под подшипник и под колесо. Разработаны маршруты восстановления и произведены расчет режимов обработки.

При расчете сварочной операции принята вибро-импульсная сварка ударного типа и ручная. Произведен выбор оборудования, режущего и мерительного инструмента: круглошлифовальный станок, вертикально-фрезерный станок, сварочная установка, микрометр, фреза, бронзографитовый круг.

Разработаны мероприятия по безопасности труда.

Составлена экономическая часть с расчетом прибыли от реализации проекта в сумме 46689,4 руб, при этом чистая прибыль составляет 37351,5 руб. Срок окупаемости капитальных вложений 3,2 года, коэффициент экономической эффективности капитальных вложений равен 0,31, что больше нормативного 0,15. По результатам установлено, что внедрение проектируемой машины является экономически эффективным.

В проекте разработана линия производства хлебобулочных изделий, определен технологический процесс, спроектирована конструкция тестомесильной машины.

Чертежи (в программе ): Компас 3D v

Спецификация - 9 листов