Пояснительная записка (в программе Word): 130 страниц, 66 рис., 5 таблиц, 17 литературных источников

Дополнительные материалы: задание на диплом на 3 листах, реферат на 1 листе

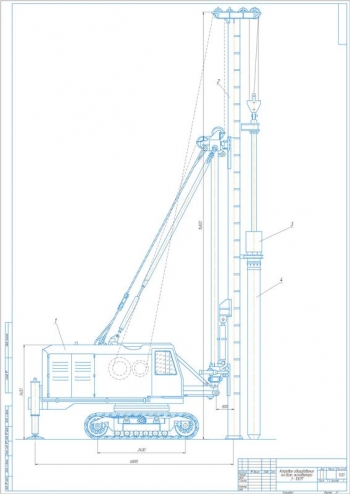

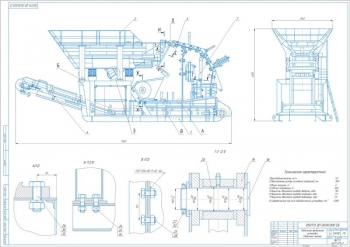

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: СГАСУ МАЭС

Спецификация - на чертежах

Описание

В проекте выполнена разработка механизации и автоматизации подачи закалочных тележек на участке автоклавирования.

- Приведено описание ячеистого бетона.

- Автоклавный ячеистый бетон является искусственным камнем с равномерно распределенными по объему замкнутыми порами. Материалами для его изготовления служат вяжущие, песок и вода.

- Выполнено краткое описание предприятия, структуры и основных вдов выпускаемой продукции.

- Производственная линия выполнена по технологии фирмы «YTONG» с применением оборудования SIMENS. Комбинат выпускает изделия из газобетона.

- Составлен технологический раздел.

Описаны технологические процессы на участке автоклавирования.

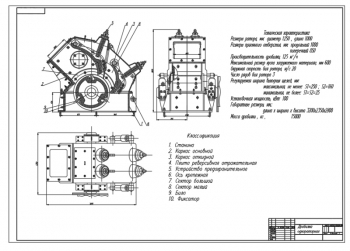

Принцип работы резательной тележки. Выполняется установка извлеченного из формы поддона с массивом на каретку резательного комплекса. Из исходного положения каретка перемещается посредством привода на позицию поперечной резки, при этом проходя через установку калибровки массива. Массив разрезается колеблющимися струнами в поперечном направлении на позиции поперечной резки. Частота колебаний струны составляет 80 двойных ходов в минуту. Регулирование амплитуды выполняется в диапазоне от 20 до 60 мм. Электромеханическим приводом производится опускание и подъем рамы со струнами поперечной резки.

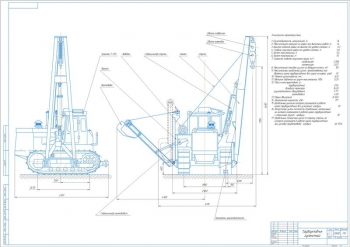

Автоклавный кран является специальным двухбалочным мостовым краном с грузоподъемной траверсой, имеющей гидравлически убирающиеся поворотные захватные лапы, задвижное и выдвижное устройств, предназначенное для захвата закалочных тележек. В конструкции крана имеется подъемный и ходовой механизм. Привод захватных лап и подъемного устройства осуществляется с помощью гидравлического управления.

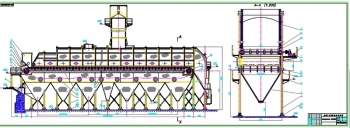

В составе участка автоклавирования содержатся автоклавы в количестве шести штук и рельсовые пути для составления поезда, включающего четыре закалочные тележки с поддонами из сырых массивов с ячеистым бетоном.

По окончании разрезки выполняется установка поддонов с массивом на автоклавную тележку. Телега выполнена в форме сварной конструкции с четырьмя парами рельсовых колес, перемещающихся поперек двух пролетов цеха. В конструкции тележки имеются зацепы, обеспечивающие автоматическое сцепление и расцепление автоклавных тележек. Расцепка происходит толкателями, расположенными на полу цеха.

После выгрузки массивов из автоклава они разделяются. Для этого они переносятся на цепной конвейер автоклавным краном, который обеспечивает перемещение изделия под цанговый кран, посредством которого выполняется разделка массива на отдельные части. В конструкции цепного транспортера содержатся две транспортные цепи, на которые ставится поддон с массивами ячеистого бетона. Привод цепей в движение осуществляется двумя приводами, жестко соединенными валом.

Составлен раздел механических расчетов.

Внесены предложения по модернизации участка отстоя сырца ячеистого бетона.

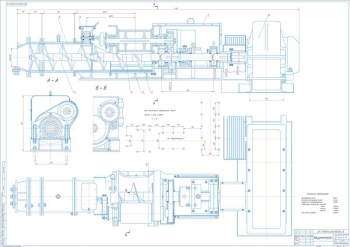

Для повышения уровня автоматизации участка отстоя сырца ячеистого бетона в проекте предложена замена имеющегося оборудования и использование автоматизированного цепного транспортера. К транспортировочной цепи присоединяется толкающая тележка, посредством которой производится загрузка и выгрузка закалочных тележек. Конструкция толкающей тележки выполнена на базе закалочной тележки. Снизу к ней приварены уголки, обеспечивающие закрепление телеги на цепи. При монтаже цепи в отверстие в уголке вставляется болт и стягивается гайкой, натягивая при этом цепь. Он контрится второй гайкой. Цепь укладывается в швеллер, выполняющий роль направляющей. Он поддерживает цепь, в результате чего исключается ее провисание. На пути выполнена установка двух устройств для расцепки тележек. Устройство включает в состав кривошип, разъединительный башмак и пневмоцилиндр.

В ходе кинематических и прочностных расчетов проектируемого привода подачи определено суммарное сопротивление перемещению тележки, равное 28361 Н.

Рассчитаны значения цепной передачи:

|

№ |

Наименование |

Значение |

|

1 |

Шаг цепи |

78,8 мм |

|

2 |

Число зубьев ведущей и ведомой звездочек |

27 и 27 |

|

3 |

Коэффициент эксплуатации |

2,33 |

|

4 |

Допускаемое давление в шарнире цепи |

34,33 МПа |

Принята однорядная тяговая пластинчатая цепь типа М40.

Выполнен расчет звездочки с вычисление ширины зуба и венца 18,45 мм и 18,45 мм, потребного числа звеньев цепи – 852.

В ходе расчета и выбора крепежного бола рассчитан диаметр, равны 10,56 мм. Принят болт М12.

Разработано электроснабжение участка.

Сделан выбор мотор-редуктора. Рассчитана мощность 6445,7 Вт, крутящий момент на выходном валу редуктора 9075 Н×м. Принят редуктор 5Ц2В и мотор-редуктор R137 DV 132М4 .

Произведен расчет электрооборудования участка с определением нагрузок системы электроснабжения. Принят трансформатор типа Т1 ТМ-63/10. Рассчитано освещение и заземляющее устройство.

Приведен раздел по автоматизации производственного процесса.

- Выполнен перевод привода подачи закалочных тележек в автоматический режим. Для управления механизмом принят контроллер, обеспечивающей управление системой в целом. Объектом управления является асинхронный двигатель совместно с механической частью системы.

- Составлена расчетная модель объекта управления, система уравнений его движений, структурная схема.

- Разработана математическая модель объекта управления с помощью системы MatLab.

- Сделан структурный синтез системы управления приводом перемещения.

- Описан алгоритм работы привода подачи закалочных тележек.

- Рабочий цикл транспортера включает две основные операции: составление поезда из закалочных тележек с последующей его загрузкой в автоклав, разгрузка автоклава и телег по окончании процесса автоклавирования.

- Алгоритм работы системы при отработке операции «Составление поезда». Выполняется включение питания. Далее проводится проверка условия установки и загруженности массивами закалочной телеги. После выключается тормоз и подается напряжение на двигатель. В момент достижения толкающей телеги позиции 5 выполняется автоматическое зацепление крюка на толкающей телеге с держателем на закалочной телеге. Включение двигателя производится режиме вращения назад и транспортер перетаскивает в телеги до позиции 4. Затем проверяются условия установки и загрузки ЗТ и алгоритм повторятся снова до момента, пока не составиться поезд. После этого происходит процесс выдержки массивов вне автоклава.

Приведено описание алгоритма при отработке операции «Разгрузка поезда».

Разработан вариант технической реализации САУ на основе ПЛК Siemens S-200. Принят микроконтроллер серии SIMATIC S7-200.

Составлены мероприятия по повышению надежности оборудования.

Сделан экономический расчет проекта с вычислением годового экономического эффекта 354450 руб и срока окупаемости 3,44 лет.

Разработан раздел по безопасности труда и охране окружающей среды.

В дипломной работе разработана механизация и автоматизация подачи закалочных тележек на участке автоклавирования предприятия по производству автоклавного ячеистого бетона.