Пояснительная записка (в программе Word): 105 страниц, 9 рис., 24 таблицы, 31 литературный источник

Дополнительные материалы: нет

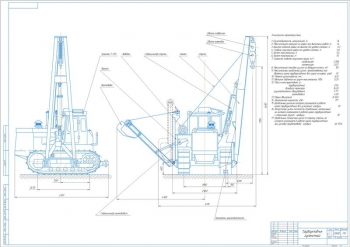

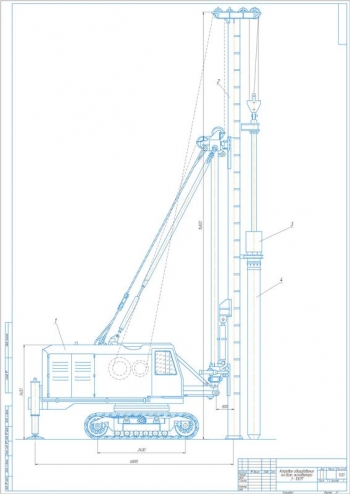

Чертежи (в программе): Компас 3D v и AvtoCAD, 11 листов

ВУЗ: БГКУ

Спецификация - 7 листов

Описание

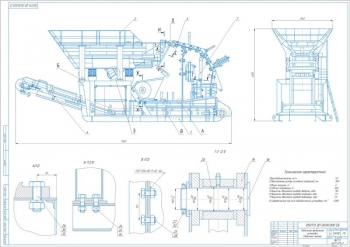

В проекте выполнена модернизация конструкции вакуумного ленточного пресса "Кема" путем замены быстроизнашивающихся деталей.

Составлена технологическая часть.

Приведено описание технологического процесса. Выполняется подача с транспортерной ленты дозированной шихты в двухвальный лопастной смеситель непрерывного действия, где происходит первоначальное смешивание в сухом виде с последующим увлажнением водой, подогретой до 70 - 80° С, и дальнейшее интенсивное перемешивание. Полученная масса из смесителя поступает в загрузочную коробку ленточного пресса, который оборудован мундштуком для выпуска бруса нормального сечения. Ленточный пресс получает питание непрерывно и равномерно. Из него должна выходить лента (брус) без пустот, трещин, «драконового зуба» и расслоений. При выходе из мундштука выполняется разрезание ленты на заготовки в соответствии с размером прессуемого кирпича. Для создания сифонных изделий и стопорных трубок, масса, полученная из ленточного пресса, проходит через мундштук и подается на вакуумный ленточный пресс для обработки под вакуумом. Затем брус, полученный из вакуумного ленточного пресса, разрезается на кирпичи определенного размера с помощью пневматического резательного станка. Кирпичи перемещаются по люлечному подвесному конвейеру на допрессовочные прессы, после чего они слаживаются на вагонетку и направляются в туннельные сушилки для сушки и последующего обжига.

Составлена технологическая схема пластического формования и приведена характеристика оборудования: тарельчатого питателя, ленточного транспортера, весового дозатора, двухвального смесителя, ленточного пресса, вакуумного ленточного пресса, резательного автомата, допрессовочного пресса, сушильной вагонетки, тоннельного сушила и печи, автопогрузчика.

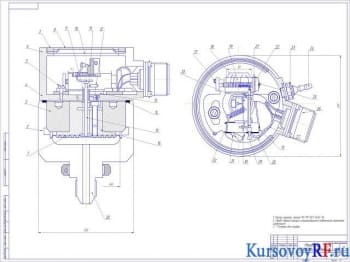

Для работы вакуумлентпресса в проекте предусмотрен элекродвигатель и цепь управления к трёхфазной переменной сети, напряжением 380В, частотой 50Гц. Для привода используется 3-х фазный электродвигатель серии 4А с короткозамкнутым ротором. Для дистанционного управления двигателем используется электромагнитный пускатель серии КМИ. Электросхемой предусмотрен один режим работы.

Проведен литературный и патентный обзор с рассмотрением конструкций прессов пластического формования: шнекового, винтового и поршневого и особенностей технологического процесса формования.

Описано назначение и принцип работы ленточных прессов. Бесформенная масса перемещается через приемную воронку в цилиндр, где ее захватывает вращающийся шнек и толкает вдоль оси цилиндра к головке пресса. В головке масса становится более плотной и под давлением шнека продвигается дальше к мундштуку, через которое выдавливается наружу в виде непрерывного бруса или ленты. Форма и размеры отверстия мундштука должны соответствовать поперечному сечению требуемой заготовки.

В проекте в качестве модернизации предложена замена отражательного валка на отражательный скребок, изменение угла наклона перфорированной решетки, изменение быстроходной ступени редуктора, установка звукоизолирующего кожуха на редуктор привода.

Приведена расчетная часть.

Определена производительность процесса 15,4 м3/ч. Общая мощность электродвигателя равна 49,1 кВт. Принят электродвигатель 4А250М6x3.

В ходе кинематического и силового расчета вычислены параметры редуктора:

|

№ |

Наименование |

Значение |

|

1 |

Мощность |

75 кВт |

|

2 |

Частота оборотов |

1000 об/мин |

|

3 |

Скорость вращения |

104,6 1/с |

|

4 |

Крутящий момент |

717 Н×м |

Аналогичные параметры определены для валов: быстроходного, промежуточного и тихоходного.

- Сделан расчет зубчатой передачи быстроходной ступени. Рассчитано число зубьев для шестерни и колеса: 24 и 108, делительный диаметр шестерни 142,56 мм, диаметр вершин зубьев 154,56 мм, впадин – 128,16 мм. Проведена проверка зубьев шестерни и колеса на прочности с расчетом допускаемых напряжений 427 Н/мм2 , на изгиб 206 Н/мм2, контактных напряжений 370 МПа.

- Выполнен расчет быстроходного вала редуктора на прочность с определением реакций в опорах в вертикальной и горизонтальной плоскости и построением эпюр. Рассчитан предел выносливости 77 МПа и 46 МПа и общий запас прочности 3,7.

- Аналогично произведены расчеты на прочность промежуточного вала.

- Приведены расчеты шпоночных соединений: на промежуточном валу под зубчатым колесом первой ступени и под клиновым шкивом на быстроходном валу. Приняты шпонки: 12 х 36 х 140 мм и 9 х 14 х 95 мм.

- Произведен расчет подшипников качения. Для быстроходного вала принят подшипник № 7318 с расчетом его динамической грузоподъемности 122,8 кН и долговечности 103666 ч, для промежуточного - № 7528, 228 кН, 127200 ч.

Разработано технико-экономическое обоснование проекта, в ходе которого рассчитаны затраты на ремонт в размере 76179,6 руб при балансовой стоимости 188810,00 руб. Затраты на модернизацию составили 54,971 тыс.руб, условно-годовая экономия 372,645 тыс.руб, срок окупаемости – 0,15 лет.

Выполнен раздел по безопасности жизнедеятельности.

В работе выполнена модернизация конструкции вакуумного ленточного пресса "Кема" путем замены отражательного валка на отражательный скребок, изменения угла наклона перфорированной решетки, изменения быстроходной ступени редуктора, установки звукоизолирующего кожуха на редуктор привода.