Пояснительная записка (в программе Word): 94 страниц, 0 рис., 7 таблиц, 13 литературных источников

Дополнительные материалы: реферат на 1 листе

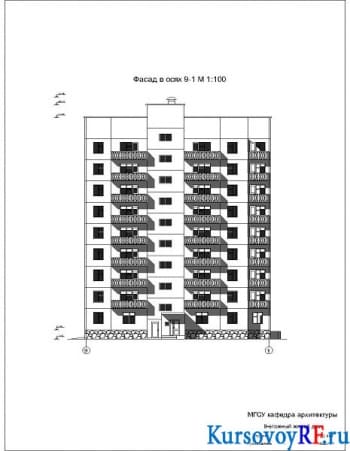

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: нет

Спецификация - 9 листов

Описание

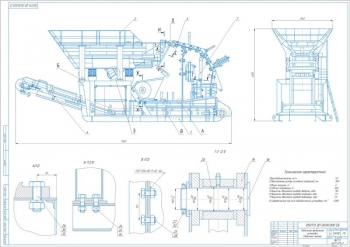

В проекте проведена модернизация дизель-молота, применяемого при устройстве свайных фундаментов.

Составлена специальная часть.

Описан процесс подготовки строительной площадки и приведен перечень работ, предшествующих устройству свайного фундамента.

Выполнено описание разбивки свайного фундамента.

Рассмотрена технология свайных работ. Применяются три способа погружения свай при устройстве свайных фундаментов в сложных мерзлотно-геологических условиях: забивной, бурозабивной и буроопускной. Значительное преимущество имеет бурозабивной способ погружения свай. Он начинается с устройства лидерных скважин.

Одним из способов устройства лидерных скважин является ударно-разовое и циклическое заглубление посредством модернизированного штангового дизель-молота СП-6Б1М.

Приведены параметры лидерных скважин и бурового инструмента.

Операции по устройству скважин:

- Подготовка к бурению

- Бурение

- Погружение свай

Погружение свай выполняется следующим образом. По окончании бурения с мачты копра снимается буровой привод и выполняется навешивание дизель-молота. Сваебойная установка с навешенным молотом перемещается к месту погружения свай. Свая стропуется специальной подвешенной рамкой, которая соединена цепями с наголовником дизель-молота. Застропованная свая вместе с дизель-молотом поднимается к мачте копра, при этом она занимает отвесное положение. За счет хода машины и поворота платформы машинистом выполняется подвод сваи к скважине. Затем выполняется установка молота на сваю. Посредством дистанционного пневматического управления производится зацеп и подъем ударной части молота на высоту в пределах 1,3 – 1,5 м. Далее ударная часть молота сбрасывается и молот запускается в работу. Выполняется 5-6 пробных ударов, после чего копровщик останавливает молот и выполняет проверку положения и состояния погружаемой сваи. Затем молот вновь запускается в работу.

Описаны сваебойные установки и погружатели свай. Монтаж копрового оборудования выполнен на гусеничном экскаваторе типа Э-10011 с пневматическим управлением. В качестве погружателя свай применен штанговый дизель-молот. В проекте предлагается модернизация конструкции дизель-молота путем оснащения его свайным наголовником, изменения способа управления молотом, повышения массы ударной части.

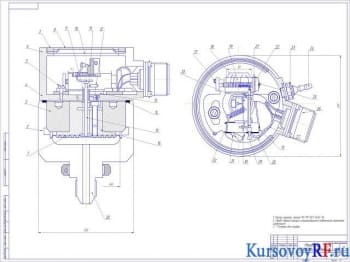

Сделано описание устройства дизель-молота. В конструкцию штангового дизель-молота включен поршневой блок, ударная часть, направляющие штанги, траверса, топливная система и наголовник. Поршневой блок представлен стальной отливкой, включающей поршень и основание. В верхней части поршня имеются проточки для компрессионных колец. Внутри поршень полый. В центре его днища имеется топливопровод с форсункой в верхней части и гнездом для установки топливного насоса - в нижней. Соединение поршня с основанием поршневого блока выполнено с помощью четырех ребер. Спереди основания расположен резервуар для топлива, а сзади находятся два кронштейна с направляющими, предназначенные для удержания молота в мачте копра. Ударная часть представлена чугунным цилиндром с расположенной в нем камерой сгорания. Нижняя часть молота оснащена выступами, передающими удар шарнирной опоре. Для подъёма ударной части при запуске служит подвижной захват-кошка, который расположен между траверсой и ударной частью. Зацеп захвата за валик выполняется с помощью крюка. Разъединение захвата с ударной частью выполняется за счет поворота рычага вручную. Вверху захвата предусмотрены два крюка, посредством которых он соединен с траверсой. Подъем последней выполняется канатом от лебедки копра.

Принцип работы. Для пуска молота захват вместе с цилиндром поднимается в крайнее верхнее положение канатом, который идет от баребиса к лебедке копра. Далее захват траверсы отсоединяется и происходит падение цилиндра под действием силы тяжести на поршень, в результате чего сжимается заключенный в нем воздух. При этом его температура повышается до 60ºС. В момент падения цилиндра штырь, который находится на его поверхности, приводит в действие топливный насос, подающий топливо в цилиндр. Полученные от сгорания смеси топливные газы подбрасывают цилиндр вверх. При достижении крайнего верхнего положения цилиндр снова падает. Молот начинает работать в автоматическом режиме до момента остановки топливного насоса. Подъем цилиндра выполняется на высоту, которая зависит от размера отказа сваи. Максимальная высота подъема достигается при наименьшем отказе.

Произведен расчет погружения сваи ударом дизель-молота с определением продолжительности совместного движения цилиндра и верхнего сечения сваи 3,9×10-3 см, минимального перемещения цилиндра вместе с головой сваи 5,4 см.

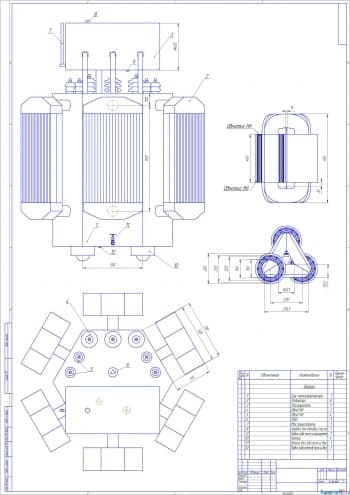

Выполнен тепловой расчет дизель-молота.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Необходимое количество воздуха |

14,5 кг/кг топлива |

|

2 |

Температура в конце впуска с учетом теплообмена |

324 0К |

|

3 |

Температура конца сжатия |

890 К |

|

4 |

Давление в конце сжатия |

39 кг/м2 |

|

5 |

Эффективный расход топлива |

216 г/л сч |

Приведен расчет главных размеров цилиндра и его кинематики.

Определен полный объем цилиндра 410 л, диаметр 335 мм, ход поршня 436 мм, объем камеры сгорания 26 п. Вычислено время полного цикла ударов молота, равного 1,33 сек и количество ударов в минуту – 45.

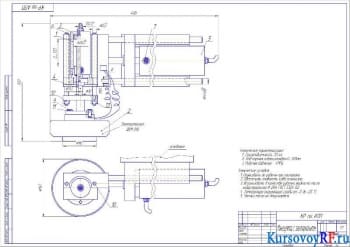

Разработана технологическая часть по механической обработке заготовки.

Принят тип производства – серийный. Масса детали равна 2,88 кг, масса заготовки 2,36 кг. Сделано определение припусков на механическую обработку по расчетно-аналитическому методу. Общий припуск заготовки составляет 7,490.

Выполнен расчет режима резания при точении. Применены резцы: проходной прямой упорный с пластиной из твердого сплава и токарный отрезной пластинчатый. Рассчитана глубина резания 10 мм и 0,6 мм, подача при черновом точении 0,6 мин/об, скорость резания 115,3 м/мин, частота оборотов шпинделя 800 об/мин, сила резания 3670 Н, мощность 9,7 кВт. По расчетам принят токарно-винторезный станок 1К62Б мощностью 10 кВт. Коэффициент загрузки станка составляет 0,97.

Составлена экономическая часть проекта с определением экономического эффекта от применения модернизированного дизель-молота на базе пневмоколесного экскаватора ЭО-4321, который составляет 18550,5 руб.

Разработан раздел по безопасности жизнедеятельности.

Разработаны мероприятия по экологичности проекта.

В работе проведена модернизация дизель-молота, предназначенного для погружения свай в грунт при устройстве свайных фундаментов.