Пояснительная записка (в программе Word): 97 страниц, 17 рис., 13 таблиц, 19 литературных источников

Дополнительные материалы: отзыв руководителя на квалификационную работу на 1 листе

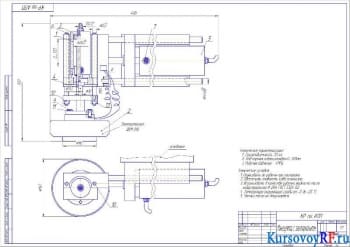

Чертежи (в программе): AvtoCAD, 12 листов

ВУЗ: БГТУ им. В.Г.Шухова

Спецификация - 2 листов

Описание

В проекте выполнена модернизация запечного теплообменного устройства – кальцинатора типа «Леполь».

Составлена технологическая часть.

Приведено обоснование преимущества технологической схемы по сухому способу производства цемента.

Описана выбранная технологическая схема.

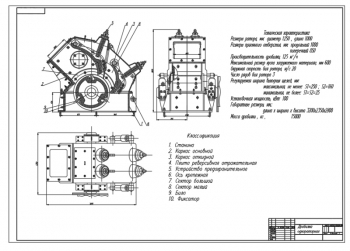

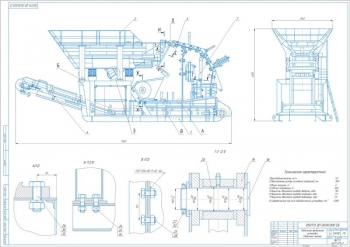

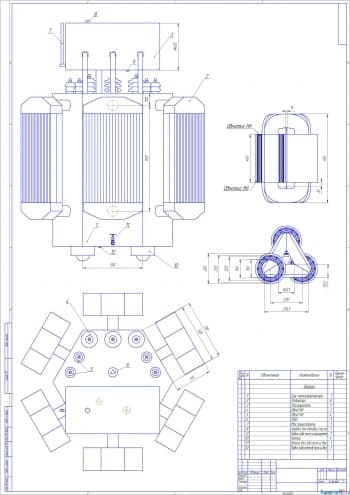

К основным сырьевым материалам относятся: шлак конвертерный для производства строительных материалов, мергель, гипсовый камень и опока корректирующие и минеральные добавки. Расход мергеля для производства одной тонны клинкера составляет 1637 кг, конверторного шлака - 52,4 кг. Добыча мергеля ведется открытым способом в карьере. Сырье доставляется в бункеры дробилок. Дробление мергеля осуществляется в две стадии: в щековых дробилках и молотковых дробилках. Применены: щековая дробилка типа СМД-59А, молотковая однороторная дробилка СМД-98Б. Подготовленный мергель транспортируется на склад, откуда поступает в бункеры мельниц. В сырьевом отделении предусмотрены три сепараторных шаровых мельниц: две 3,2х8,5 м и одна 3,7х8,5. После измельчения выполняется транспортирование сырьевой муки посредством пневматических установок к смесительным силосам, в которых происходит перемешивание сжатым воздухом и корректировка. В случае применения пластичного глинистого компонента сырьевая мука из силосов подается в смесительные шнеки, где происходит ее увлажнение 8-10% водой. Далее полученная масса поступает на грануляторы, с одновременной подачей туда добавочной воды. Здесь образовываются прочные гранулы с влажностью 12-14%, поступающие затем в печь на обжиг. Цех обжига оборудован двумя вращающимися печами. После печи выполняется поступление клинкера в холодильник. Для его охлаждения применяются колосниковые холодильники. Поступление горячего клинкера из печи выполняется через шахту на колосниковую решетку, снизу которой под напором подается холодный воздух, охлаждающий его. Измельчение клинкера выполняется в трубных мельницах открытого цикла. Пневмокамерными насосами из помольно - цементного отделения цемент перекачивается в цементные силосы.

Разработана специальная часть.

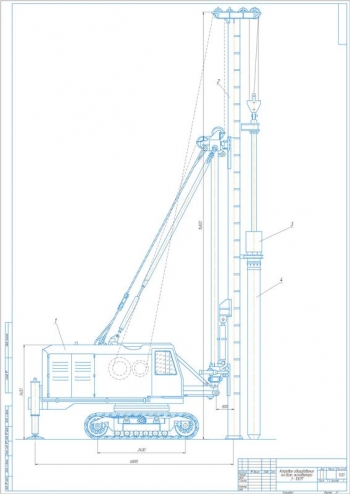

Выполнено описание конструкции и принципа действия кальцинатора "Леополь".

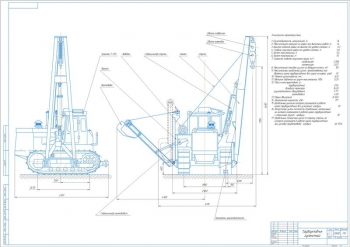

В печах с конвейерными кальцинаторами производится портландцементный клинкер по сухому способу.

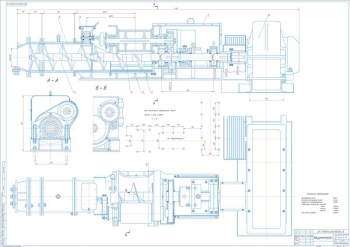

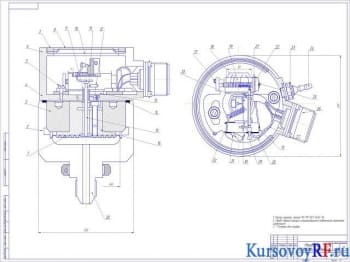

Во вращающейся печи сырьевая мука поступает из бункера в тарельчатый гранулятор, куда подается небольшое количество воды. Из гранулятора материал в виде гранул размером 5-20 мм, имеющих влажность 12-15%, поступает на конвейерный кальцинатор. Он представлен бесконечную колосниковой решеткой, передвигающейся в неподвижном металлическом кожухе, который футерован огнеупорным кирпичом. Высота слоя материала на решетке регулируется посредством шибера и находится в пределах 0,15- 0,25 м. Выполнено разделение пространства над решеткой стенкой на две камеры. В примыкающей камере к печи выходящие из вращающейся печи газы, имеющие температуру 1000-1100°С, просасываются дымососом по направлению сверху вниз через слой гранул, лежащий на решетке. При этом осуществляется интенсивная теплоотдача. Затем происходит очищение дымовых газов от пыли в циклонах и просасывание их вторым дымососом в более холодной камере снизу вверх через слой гранул. В ней обеспечивается предварительная сушка материала при температуре в пределах 200-330°С. Просыпающиеся через конвейерную решетку частицы сырья собираются в сборных воронках и отправляются транспортером в печь. Из печи горячий клинкер поступает в колосниковый холодильник. Решетка кальцинатора представляет собой бесконечную ленту, составленную из отдельных металлических фасонных пластин-колосников с узкими щелями.

Проведены патентные исследования.

Рассмотрены конструкции колосниковых решеток: патент № 2034201, авторское свидетельство № 351040, патент № 2241906, № 2318170.

Описана суть модернизации.

В качестве аналога принято а/с №351040. Целью модернизации является повышение надежности и долговечности грузонесущего полотна кальцинатора, удлинение трассы конвейерного кальцинатора на 12% и изменение конструкции колосниковой решетки. В новой конструкции ребра выполнены сотообразными и образуют сужающиеся каналы для подвода воздуха к отверстиям, размещенным в центре каждой соты. Удлинение несущего пути выполнено на три метра.

Выполнена расчетная часть.

Сделан расчет основных параметров вращающейся печи 4x60 м с конвейерным кальцинатором.

В ходе тягового расчета рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Ширина трассы кальцинатора |

3,9 м |

|

2 |

Шаг цепи |

400 мм |

|

3 |

Ходовая часть передвигается со скоростью |

0,2 м/с |

|

4 |

Расположения грузов на настиле с шагом |

1 м |

|

5 |

Число зубьев звездочек для тяговых цепей |

26 |

|

6 |

Динамическая нагрузка на цепи |

2396 Н |

|

7 |

Мощность на приводном валу конвейера |

3450 Вт |

- В качестве тягового органа приняты пластинчатые катковые с ребордами на катках разборные цепи со сплошными валиками М112-4-400-2 в количестве двух штук. Выбран электродвигатель 4А132М8УЗ.

- Рассчитана производительность вращающейся печи как транспортирующего агрегата, равная 23 т/ч.

- Выполнено определение мощности привода вращения печи, равной 490 кВт и вспомогательного привода – 5,79 кВт.

- Приведен тепловой расчет запечного контактного теплообменника с определением теплового баланса, полезного расхода тепла 2973×103 Дж/кг, КПД кальцинатора 0,743, материального баланса.

- Вычислено общее аэродинамическое сопротивление запечного теплообменника, равное 2157,5 Па.

- Произведен прочностной расчет разрабатываемых узлов и деталей уплотнения, корпуса вращающейся печи.

- Приведен раздел по эксплуатации и ремонту конвейерного кальциантора.

- Составлен перечень наиболее изнашивающихся узлов и деталей: звенья цепей, колосники, звездочки, уплотняющие планки, направляющие, детали опор, детали приводного механизма.

- Описано содержание ремонта машин.

- Разработаны мероприятия по безопасности жизнедеятельности.

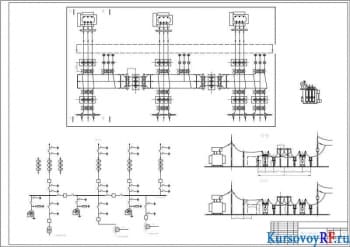

- Составлена электрическая схема и выполнено описание привода решетки кальцинатора.

Приведена экономическая часть с определением прибыли в размере 834,927 тыс.руб, общей рентабельности 192 %, чистого дисконтированного дохода в сумме 508,121 тыс.руб и срока окупаемости 1,05 года.

В дипломной работе проведена модернизация запечного теплообменного устройства – кальцинатора типа «Леполь» с целью повышения его производительности в результате изменения габаритных размеров рабочего органа и изменения рабочей поверхности колосника.