Пояснительная записка (в программе Word): 152 страницы, 5 рис., 14 таблиц, 32 литературных источника

Дополнительные материалы: таблица основных технико-экономических показателей на 1 листе

Чертежи (в программе ): Компас 3D v, 19 листов

ВУЗ: ЭТИ СГТУ

Спецификация - на чертежах

Описание

В проекте выполнена разработка технологического процесса линии по производству мелкоштучных хлебобулочных изделий с модернизацией конструкции тестоделительной машины.

Выполнен анализ современных и существующих технологических схем и типов основного оборудования технологического процесса, в ходе которого рассмотрены комплексно-механизированные линии: А2-ХЛП для производства сдобных и булочных изделий, для производства мелкоштучных булочных изделий марки А12 ТГЛ 47-218, для выработки булочек массой 45 - 60 г, по производству круглых булочек.

Приведено общее описание машин, которые применяются в хлебобулочном производстве: машина округления заготовок теста, тестомесильное и тестоделительное устройство, тестомесильная машина, устройство для увлажнения тестовых заготовок перед выпечкой.

Проведены патентные исследования с целью исследования и усовершенствования имеющегося оборудования и технологии для повышения качества продукции.

Сделано обоснование темы и внесены предложения по модернизации.

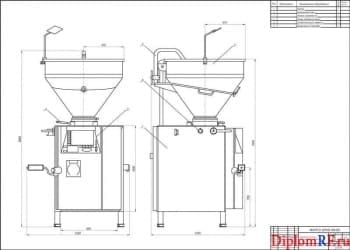

Принят технологический процесс изготовления продукции, который основан на концентрации операций. Предложена модернизация тестоделительной машины.

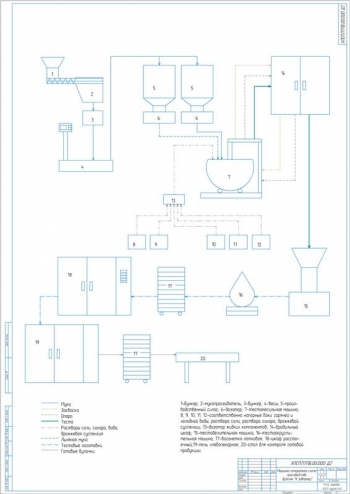

Описана предлагаемая технологическая линия. Разработана аппаратурно-технологическая схема производства мелкоштучные хлебобулочных изделий. Хранение доставляемой на предприятие муки организовано в специальных бункерах. Ее транспортирование на весы для последующего взвешивания выполняется с помощью сжатого воздуха. Строго отмеренное количество муки просеивается и подвергается очистке на центробежных ситах. Посредством шнекового конвейера мука подается в дежу, установленную на платформе тестомесильной машины. Также в дежу подаются остальные компоненты, которые предусмотрены рецептурой изготовление булочек. Производится замес теста, по окончании которого, с целью улучшения его структуры и механических свойств, оно повторно перемешивается 1-3 минуты. Выполняется откат дежи, в котором происходит процесс брожения в течение 2 – 4 часов. Затем производится выгрузка готового теста в бункер-тестопуск тестоделительной машины. Отмеренные заготовки теста поступают на формовку в тестоокруглитель. Посредством ленточного транспортера они направляются в шкаф предварительной расстойки, а оттуда - в закаточную машину. Далее выполняется укладывание в кассеты контейнера сформованных заготовок для окончательной расстойки. Длительность расстойки находится в пределах 30-55 минут. Изделия выпекаются в ротационный электропечи в течение 17-23 минут при температуре 250 0С. Готовая продукция в контейнерах направляется на реализацию.

Произведен выбор технологического оборудования и приведено его описание. В разработанной технологической линии применена тестомесильная машина периодического действия Т-1-ХТА-330, посредством которой выполняется замес теста из пшеничной и ржаной муки в подкатных дежах, имеющих вместимость 330 л. Ее конструкция включает фундаментную плиту, станину, приводную головку, щиток с рычагами, ограждение, месильный рычаг и электрооборудование. С помощью дежеопрокидываетля выполняется освобождение дежи от теста. Основной рабочий орган представлен подъемным механизмом, в качестве которого применен подъёмоопрокидыватель ПО-1. Деление теста на заготовки обеспечивается тестоделительной машиной, которая работает по объёмному принципу. Одинаковые по объему куски теста получаются за счет применения мерных карманов. Тестоокруглитель марки Т1-ХТС придает тестовым заготовкам из пшеничной сортовой муки для мелкоштучных и сдобных изделий массой 0,05-0,2 кг круглую форму. Она представляет собой конусный чашеобразный агрегат с рабочим органом в форме вращающейся чугунной конической чаши и прилегающей с небольшим зазором к её внутренней поверхности неподвижной чугунной спирали. В шкафах предварительной и окончательной расстойки выполняется предварительная и, соответственно, окончательная расстойка тестовых заготовок. Выпечка изделий производится в электропечи на лотках, которые установлены в конвейере, при температуре до 300°С в окислительной атмосфере.

Выполнено описание технологии производства хлебобулочных изделий. Основным сырьем для производства сдобного булочного изделия является мука, дрожжи, вода, соль, а дополнительным - жиры, сахар, яйца и другие добавки. Также применяются отделочные полуфабрикаты для смазки, посыпки и начинок. Перед закладыванием все ингредиенты предварительно подготавливаются. Мука просеивается и очищается, вода подогревается, дрожжи предварительно разводятся в подогретой воде, как и соль с сахаром. В технологической линии применены два способа приготовление теста для сдобных изделий: двухфазный (на опаре) и однофазный (безопасный). Опарный способ в свою очередь также включает две фазы: приготовление опары и приготовление теста.

Приведены технологические расчеты.

Сделан расчет материально–технического баланса с расчетом рецептуры на замес опары и теста. Определено количество ингредиентов:

|

Сырье |

Количество сырья, кг |

Влажность сырья, % |

Масса, кг |

||

|

СВ |

Влаги |

Муки |

|||

|

Мука пшеничная 1 сорт |

50,0 |

15 |

42,50 |

7,50 |

50,0 |

|

Опара |

86,2 |

47 |

45,70 |

40,50 |

50,0 |

|

Раствор соли |

5,8 |

74 |

1,50 |

4,30 |

- |

|

Раствор сахара |

6,0 |

50 |

3,00 |

3,00 |

- |

|

Растительный жир |

3,0 |

0,2 |

0,006 |

0,006 |

- |

|

ИТОГО |

148,0 |

- |

92,70 |

55,30 |

100 |

|

Вода |

16,1 |

- |

- |

16,10 |

- |

|

ВСЕГО |

164,1 |

43,5 |

92,70 |

71,40 |

100 |

Произведен расчет необходимого оборудования.

Определена площадь, занимаемая оборудованием – 2246,99 м2, и площадь цеха – 7489,96 м2.

Выполнен тепловой расчет электропечи с определением теплового потока от системы обогрева в пекарную камеру 36765 Вт. Рассчитана толщина теплоизоляции печи, равная 60 мм.

Сделан расчет мощности теплоносителя, равной 0,77 кВт. Принят электродвигатель 4А80В6У3, мощностью 1,1 кВт.

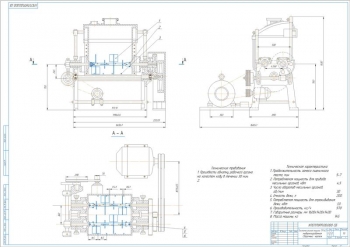

В ходе кинематического расчета привода определены параметры: диаметр ведомого шкива 40 мм, длина ремня 1500 мм, количество ремней 2 шт. Приведены расчеты параметров цепной передачи привода с определением основных значений.

Выполнены механические расчеты.

Сделан расчет цепной передачи привода с промежуточного вала на цикловой вал. Принята приводная роликовая однорядная цепь ПР. Определен вращающий момент на валу ведущей звёздочки 120 Н×мм, шаг цепи 25,4 мм, число звеньев цепи 148. Вычислены силы, действующие на цепь: окружная - 2500 Н, центробежная - 0,5 Н. Приведены прочностные расчеты с проверкой зубьев на выносливость по направлениям изгиба, с предварительным расчетом валов редуктора и определением конструктивных размеров шестерни и колеса.

Произведен выбор подшипников. Приняты радиальноупорные шариковые подшипники 3620Г 25х52х15 мм, с динамической грузоподъемностью 9,1 кН. В ходе уточненного расчета валов определены изгибающие моменты в горизонтальной и вертикальной плоскости.

Описана технология ремонта оборудования.

В проекте производится восстановление промежуточного вала тестоделителя методом вибродуговой наплавки. Процесс восстановления предполагает выполнение последовательных операций: подготовительную, контрольную, предварительную обработку, а также термическую и механическую. Определены параметры режимов обработки.

Приведено описание автоматизации производственного процесса.

Разработаны разделы по общей и экологической безопасности проекта.

В ходе расчета экономической эффективности проекта определены основных технико-экономические показатели: дополнительные капиталовложения 40250 руб, срок их окупаемости составил 1 год. При этом производительность рассмотренного участка увеличилась в два раза, что привело к повышению прибыли на 78%.

В дипломном проекте разработана технология производства мелкоштучных хлебобулочных изделий и проведена модернизация конструкции тестоделительной машины.

Чертежи (в программе ): Компас 3D v

Спецификация - на чертежах