Содержание

Введение

1 Технико-экономическое обоснование

2 Тормозные системы грузовых автомобилей и тракторов

2.1 Требования, классификация, применяемость тормозных устройств

2.2 Общие показатели тормозных приводов

2.3 Барабанный тормозной механизм

2.4 Оценка колодочных барабанных механизмов различных типов

2.5 Разработка технологии ремонта тормозной системы

3 Повышение надежности тормозных систем грузовых автомобилей и тракторов

3.1 Требования к тормозным системам

3.2 Материалы, применяемые в тормозных механизмах

3.3 Повышение надежности тормозных систем

3.4 Расчет тормозной системы

3.5 Процесс торможения при постоянном отношении тормозных моментов передних и задних тормозов

3.6 Прочностной расчет тормозного диска

4 Разработка устройства для клепальных работ

4.1 Описание и принцип работы устройства

4.2 Выбор прототипа

4.3 Описание предлагаемой конструкции

4.4 Определение усилия на бойке

4.5 Определение необходимого диаметра поршня пневматического цилиндра

4.6 Проверка штока пневмоцилиндра на устойчивость

4.7 Расчеты на прочность

4.7.1 Расчет на прочность оси тормозной колодки

4.7.2 Расчет на прочность сварных соединений конструкции

4.8 Разработка технологической карты на ремонт автомобильного тормозного механизма

5 Безопасность работы устройства для клепальных работ

5.1 Функциональность устройства для клепальных работ

5.2 Структурно-конструкторская функция

5.3 Потоковая функция

5.4 Безопасность технологическая

6 Охрана окружающей среды

6.1 Правовая охрана окружающей среды в современных условиях

6.2 Анализ природоохранной деятельности и рекомендации по оздоровлению экологической ситуации ООО «Юбилейное»

6.3 Экологическая экспертиза разработки

7 Экономическая эффективность работы

Заключение

Список использованных источников

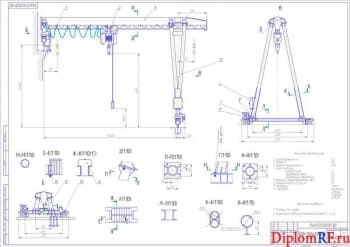

Состав чертежей

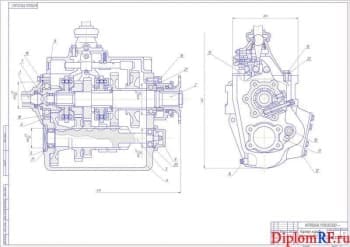

- Тормозные механизмы, сравнение вариантов А1

- Основные неисправности тормозной системы А1

- Организация технического обслуживания тормозного пневмопривода автомобиля КАМАЗ А1

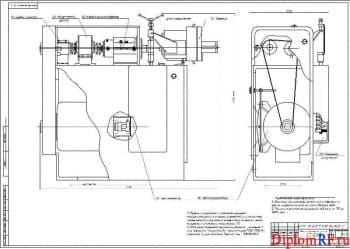

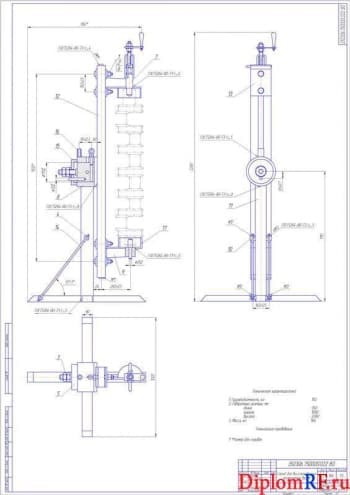

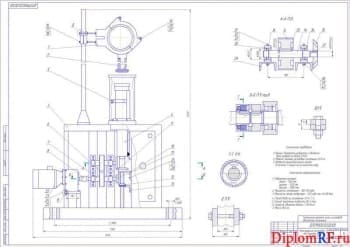

- Общий вид устройства для клепальных работ А1

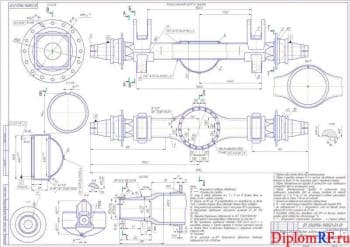

- Сборочный чертеж механизма клепального А1

- Рабочие чертежи деталей А1

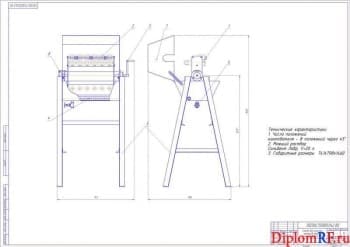

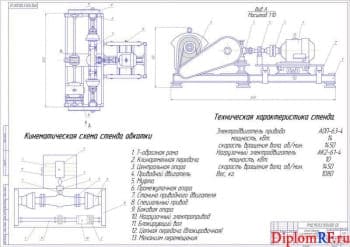

- Технологическая карта на восстановление тормозных колодок А1

- Показатели экономической эффективности работы А1

Описание

В работе приведена классификация тормозных устройств, общие показатели, выполнена оценка колодочных барабанных механизмов различных типов.

Разработана технология ремонта тормозных систем, на примере автомобиля марки КамАЗ. Рассмотрены: требования, предъявляемые к тормозным системам; материалы, применяемые в тормозных механизмах; пути повышения надежности тормозных систем. Выполнен расчет процесса торможения при постоянном отношении тормозных моментов передних и задних тормозов, а также прочностный расчет тормозного диска.

Тормозные колодки являются деталями, влияющими на безопасность движения. Они работают в условиях переменных механических нагрузок, теплового воздействия и изнашивания рабочей поверхности.

При ремонте деталей, сборочных единиц, агрегатов и машин обработка металла занимает значительную часть времени. В связи с этим создаются новые, более экономичные и производительные металлообрабатывающие станки, установки и приспособления, облегчающие труд и повышающие качество ремонта. Разрабатываются и внедряются в производство новые технологии ремонта, широко применяются различные износостойкие материалы, пластмассы и др. Но несмотря на все нововведения, направленные на улучшение процесса ремонта, не всегда обеспечивается высокое качество и желаемые результаты.

Существует много способов соединения несвариваемых деталей, например, соединяемые элементы можно склеить, припаять друг к другу, заклепать и другие.

Такие соединения экономичны в плане электроэнергии, но не менее надежны, а некоторые даже и прочнее сварных.

Преимуществом заклепочных соединений являются: стабильность и контролируемость качества; соединение деталей, в которых нагрев при сварке не допустим и из – за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей; соединения в автомобилестроении для рам грузовых машин; соединения деталей из различных материалов.

В качестве конструкторской разработки предложено устройство для клепальных работ при ремонте тормозных барабанов. Предлагаемая конструкция имеет пневмопривод. По устройству выполнены инженерные и прочностные расчеты с приведением поясняющих схем.

В результате анализа литературных источников и рекламных проспектов производителей тормозных механизмов и систем были сделаны выводы, что улучшение тормозных свойств колёсных транспортных средств и повышение надежности тормозных систем достигается:

1) за счёт новых композитных материалов;

2) посредством использования усовершенствования привода;

3) благодаря внедрению новых конструкций тормозных механизмов;

4) качественного, своевременного обслуживания и ремонта данных механизмов.

Эффективная и надежная работа тормозов во многом зависит от коэффициента трения в паре поверхность барабана – колодка. Поэтому от качества прилегания этой пары во многом зависит безопасность работы грузовых автомобилей или колесных тракторов.В рамках выпускной квалификационной работы проведен анализ безопасности устройства и разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности, а также охраны окружающей природной среды. Дана технико-экономическая оценка внедрения устройства. Годовой экономический эффект составит 23638 рублей, срок окупаемости 0,3 года.