Пояснительная записка (в программе Word) 97 с., 30 источников, 1 приложение

Чертежи (в программе Компас) 10 листов

Спецификация полный комплект

Описание

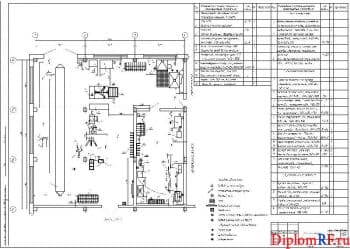

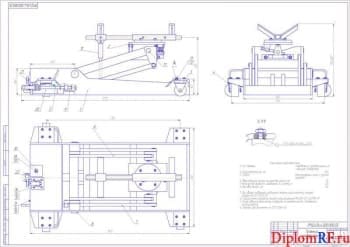

В технической части дипломного проекта произведен расчет и обоснование годовых объемов загруженности ремонтной мастерской предприятия, оказывающей услуги по проведению технического обслуживания и ремонта машинно-тракторного парка предприятия, и разработан проект участка по диагностированию, техническому обслуживания и ремонту КПП энергонасыщенных тракторов (план участка и технологическое оснащение представлены в графическом материале).

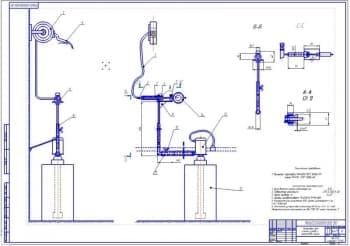

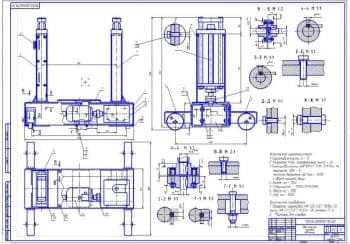

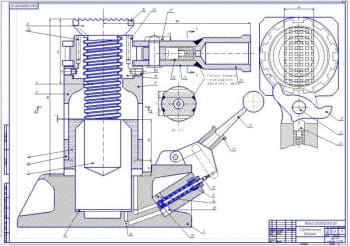

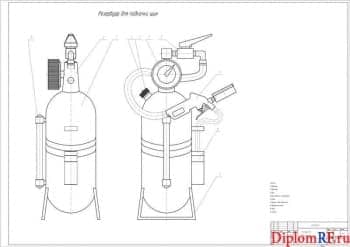

В конструктивной части предложена конструкция установки для заправки трансмиссионными маслами КПП энергонасыщенных тракторов. Проект планирует сократить затраты труда на ремонт, облегчить проведение смазочно-заправочных операций и повысить культуру труда. Капитальные вложения в создание инженерного решения малы, конструкция может быть изготовления силами производственного корпуса. Конструкция является универсальной – может быть использована для различных смазочно-заправочных работ, отличается малыми габаритами от подобных моделей.

В рамках дипломного проекта проведен анализ и разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности на производстве и в чрезвычайных ситуациях, охраны окружающей среды.

Дана технико-экономическая оценка предложенных мероприятий и внедрения установки. Годовой экономический эффект составит 42912,99 рублей, срок окупаемости 0,9 года.

Дополнительные материалы:

приложено задание на дипломное проектирование на 2листах в Word; приложена ведомость дипломного проекта на2листах А4 в программе Компас; приложена таблица А1 перечня основного технологического оборудования на 8листах в Word; приложен план расположения рабочих постов зоны ТО и ТР на 1листе в Word; приложена таблица В1 перечня оборудования шиномонтажного участка на 2листах в Word; приложена схема объёмного гидропривода установки для ремонта шин и таблица Г1 перечня элементов объёмного гидропривода на 1листе в Word; приложен расчёт выбросов загрязняющих веществ на 3листах в Word.