Содержание

Введение

1 Технико-экономическое обоснование

2 Совершенствование технологического процесса антикоррозионной защиты автомобилей

2.1 Анализ исходных коррозийных нарушений кузовов автомобилей

2.2 Определение элементов кузова автомобиля, нуждающихся в антикоррозийной обработке

2.3 Анализ способов защиты автомобильных кузовов от коррозии

2.4 Алгоритм технологического процесса антикоррозионной защиты

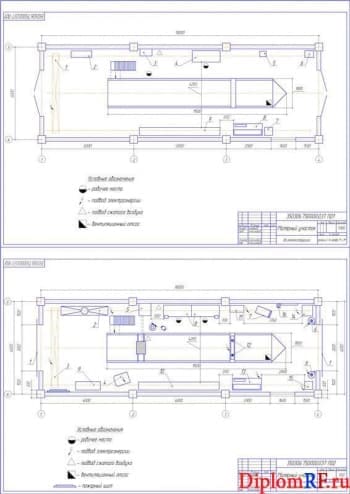

2.5 Проектирование поста противокоррозионной обработки

3 Разработка оборудования для нанесения противокоррозионных покрытий и консервационных материалов

3.1 Анализ существующих конструкций установок нанесения антикоррозионных покрытий

3.2 Назначение конструкции

3.3 Устройство и принцип действия конструкции

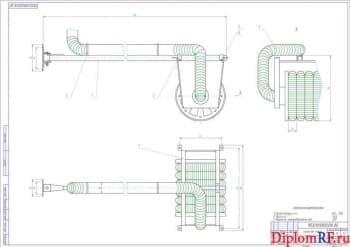

3.4 Расчёт форсунки

3.4.1 Расчёт форсунки (для антикоррозионного покрытия)

3.4.2 Расчёт форсунки (для консистентного консервационного покрытия)

3.4.3 Расчёт форсунки (для жидкого консервационного покрытия)

3.5 Расчёт подшипника колеса

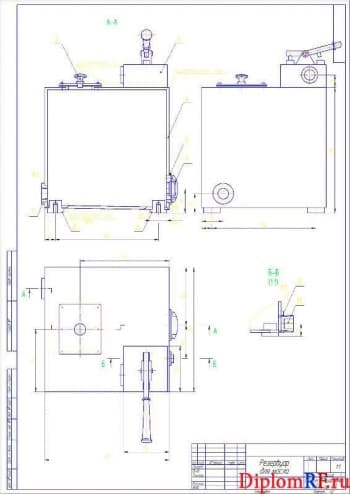

3.6 Расчёт технологической ёмкости

3.6.1 Выбор допускаемых напряжений конструкционного материала

3.6.2 Определение рабочего, расчётного, пробного и условного давлений

3.6.3 Определение коэффициентов сварных швов и прибавки для компенсации коррозии

3.6.4 Предварительный расчёт толщины стенок оболочек из условия прочности

3.6.5 Предварительный расчёт толщины стенок оболочек из условия устойчивости

3.6.6 Определение допускаемых давлений

3.7 Технологическая карта нанесения антикоррозионного покрытия

4 Безопасность жизнедеятельности

4.1 Безопасность жизнедеятельности на производстве

4.1.1 Анализ состояния охраны труда на предприятии

4.1.2 Мероприятия по улучшению охраны труда

4.1.3 Инструкция по технике безопасности при работе с оборудованием для нанесения антикоррозионных материалов

4.2 Безопасность жизнедеятельности в чрезвычайных ситуациях

5 Охрана окружающей среды

6 Расчет показателей экономической эффективности

Заключение

Список использованных источников

Приложение А

Ведомость оборудования поста противокоррозионной обработки

Состав чертежей

- Технологическая карта нанесения антикоррозионного покрытия А1

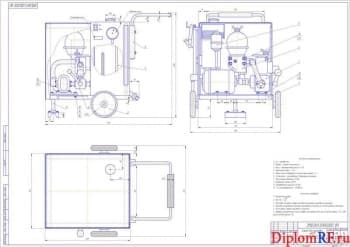

- План поста антикоррозионной обработки А1

- Обзор существующих конструкций А1

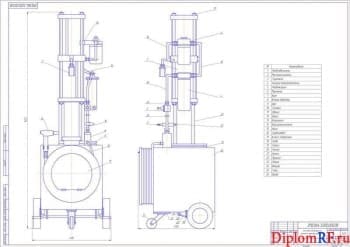

- Чертеж общего вида установки для нанесения антикоррозионных покрытий и консервационных материалов А1

- Сборочный чертеж и принципиальная схема установки А1

- Рабочие чертежи деталей А1

- Показатели экономической эффективности проекта (формат А1

Описание

Цель работы – совершенствование технологического процесса. На основании анализа производственной деятельности, проведенной оценки состояния и структуры обслуживания автомобилей, была выбрана тема ВКР и рассмотрены следующие вопросы: выполнен анализ исходных коррозийный нарушений кузовов автомобилей; определены элементы кузова автомобиля, нуждающиеся в антикоррозийной обработке; разработан алгоритм технологического процесса антикоррозионной защиты; разработан пост антикоррозионной обработки; приведен пример обработки.

Дана общая характеристика ООО «Центр Антикоррозионных Технологий» Супра-Щит». Выполнен анализ исходных коррозийный нарушений кузовов автомобилей. Определены элементы кузова автомобиля, нуждающиеся в антикоррозийной обработке. Разработан алгоритм технологического процесса антикоррозионной защиты и представлен план поста антикоррозионной обработки, а также приведена технологическая карта примера обработки автомобиля антикоррозионным материалом.

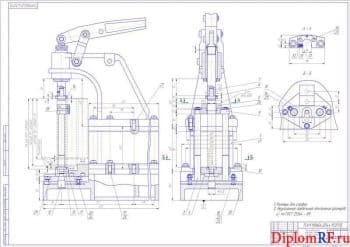

На основании темы выпускной квалификационной работы разработана установка для нанесения противокоррозионных покрытий, а также может быть использована при нанесении консервационных материалов. Проведён анализ существующих конструкций установок нанесения покрытий. Результатом конструкторской разработки является установка нанесения противокоррозионного покрытия, а также может применяться для нанесения консервационных и лакокрасочных материалов. Конструктивное решение установки является перспективным, так как аппарат распыления позволяет наносить антикоррозионное покрытие (защитную плёнку) без воздушных пузырьков, а также обладает широкими функциональными возможностями при упрощенном конструктивном исполнении.

Конструкция установки нанесения противокоррозионного покрытия, которая может применяться ля нанесения консервационных и лакокрасочных материалов. Конструкция состоит из сварной рамы, установленной на четыре колеса. На раме прикручены бочки с расходными материалами, к которым подведены трубопроводы.

В верхнюю часть бочек подводится сжатый воздух, из нижней части берётся расходный материал. Воздух нагнетается компрессором с бачком для воздуха – ресивером.

Воздух проходит в блок управления, где по средствам пневморедуктора регулируется давление. Консервационный материал поступает сначала в катушку с запасом шланга пять метров, и далее на пистолет-распылитель. Пистолет имеет 2 кнопки и ручку регулирования подачи воздуха. Кнопки подают соответствующую консервационную смесь.

Предусмотрены 2 пистолета: один – для антикоррозионных материалов, консистентной и жидкой смазки, другой – для краски и растворителя. Бочка с консистентной смазкой имеет механизм перемешивания материала с приводом, и механизм подогрева – ТЭН, расположенного внутри бочки.

Алгоритм технологии работы:

1. Заполнить ёмкости соответствующими материалами;

2. Плотно и надёжно закрыть и закрепить крышки;

3. Включить компрессор;

4. Дать поработать 5 минут;

5. Включить подачу воздуха на нужном для работы пистолете;

6. Нанести покрытие;

7. Кратковременно увеличить подачу воздуха для продувки, или подать растворитель для прочистки аппаратуры;

8. Выключить компрессор;

9. Спустить давление.

Разработанная конструкция полностью удовлетворяет требованиям техники безопасности при условии эксплуатации в соответствии с требованиями охраны труда. Предлагаемая конструкция обладает большей производительность, меньшими потерями материалов, простотой конструкции и обслуживания. Проведены расчёт конструкции на прочность и износостойкость.

Проведен анализ производственного травматизма, разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности, а также охраны окружающей среды, в том числе при использовании разработанного оборудования. В выпускной квалификационной работе предложены мероприятия по улучшению условий труда на производстве и охране окружающей среды. Приведены расчет освещения и вентиляции участка по противокоррозионной обработке автомобилей.

Определен годовой экономический эффект от внедрения нового оборудования. Годовой экономический эффект от применения конструкции составляет 17034 рублей. Срок окупаемости конструкции в условиях предприятия составляет 2,17 года.