Пояснительная записка (в программе Word): 99 страниц, 9 рис., 6 таблиц, 19 литературных источников

Дополнительные материалы: нет

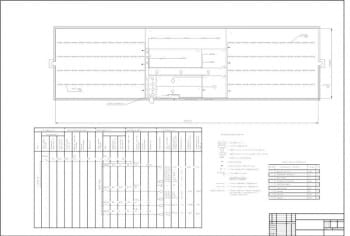

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: ЮРГТУ (НПИ)

Спецификация - 9 листов

Описание

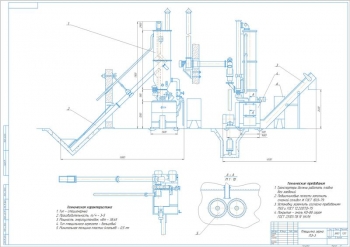

В проекте выполнена модернизация оборудования линии производства комбикормов с целью увеличения производительности.

Приведено краткое описание реконструируемого производства.

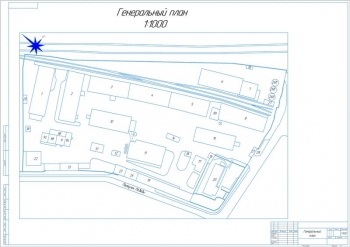

На предприятии осуществляется три вида деятельности: промышленная – комбикормовый завод, мельница, пекарня, кукурузокалибровочный цех и маслоцех, заготовительная - осуществляющая прием, очистку, сушку, хранение и отгрузку зерна, розничная торговля – магазин для реализации продукции.

Дана краткая характеристика существующего процесса производства.

Ассортимент комбикормов представлен полнорационными комбикормами, комбикормами-концентратами, белково-витаминными добавками, премиксами, карбамидными концентратами, кормовыми смесями. Основным сырьем для производства комбикормов является зерно (ячмень, кукуруза, овес, горох, пшеница и просо) и побочные продукты зерноперерабатывающих предприятий, такие как отруби, лузга и мучка. Также в состав комбикормов может вводиться гречиха и чумиза, жмыхи и шроты, меласса и свекловичный жом, отходы крахмалопаточной и пивоваренной промышленности, кормовые дрожжи, травяная мука, соли аммония. К микродобавкам относятся витамины, микроэлементы и антибиотики.

Рассмотрены существующие технологические схемы производства гранулированных кормов и крупки из гранул.

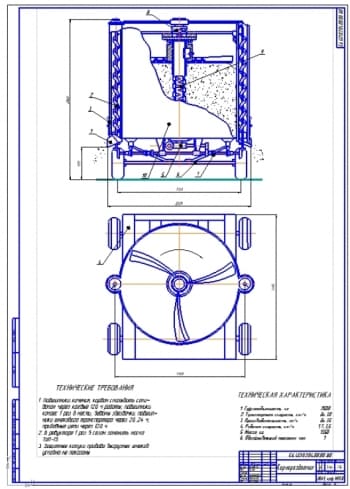

В дипломном проекте предлагается применение установки для гранулирования комбикормов с автоматической регулировкой пара, мелассы и жира типа Б6-ДГВ.

Разработана технологическая часть.

Проведен обзор существующих конструкций с рассмотрением комплекта оборудования для гранулирования ОГМ-1,5, измельчителя Е8-ДГЖ, установки Б6-ДГВ.

Посредством установки Б6-ДГВ выполняется гранулирование комбикормов с вводом мелассы и жира, с последующим охлаждением, измельчением и просеиванием гранул и крупки. Конструкция укомплектована прессом, охладителем, измельчителем, просеивающей машиной-сепаратором, электрооборудованием, с комплектом запасных частей, инструмента и сменных деталей.

Устройство и принцип работы. Рассыпной комбикорм подается в питатель-смеситель пресса. Одновременно туда же подается пар, жир и меласса. Компоненты смешиваются между собой, и выполняется гранулирование полученного продукта в прессующей секции. Охлаждение гранул выполняется в охладительной колонке потоком воздуха, который создается вентилятором. Очистка гранул от мелочи осуществляется в сепараторе. Конструкция пресса включает в состав прессующую секцию, питатель-смеситель, коммуникации пара, жира и мелассы, подъёмник матриц. В верхней части сварного корпуса питателя выполнена установка шнека, посредством которого выполняется подача и дозирование рассыпных комбикормов в смеситель. Его присоединение к приводу выполнено через предохранительную муфту. Окно для загрузки продуктов в люк расположено вверху корпуса и закрывается крышкой. Подача мелассы и жира выполняется с помощью дозаторов по трубопроводам в форсунку, куда подается пар, обеспечивающий их распыление. Внизу корпуса расположен вал смесителя, имеющий поворотные лопатки. Его привод во вращение выполняется через клиноременную передачу к шкиву от электродвигателя, который расположен на прессующей секции. У окна выгрузки расположен конечный выключатель, обеспечивающий выключение пресса при закрытой дверце прессующей секции. В состав прессующей секции включен электродвигатель и редуктор, соединенные между собой с помощью упругой втулочно-пальцевой муфты. Крепление матрицы к планшайбе выполнено с помощью секторов и болтов. К ее торцу посредством хомута прикреплен конус, который подает продукт. Для съема продукта с конуса и его подачи в зону прессования служит скребок. Подача продукта в прессовую секцию выполняется через воронку, прикрепленную к дверке. Также на дверке предусмотрены два регулируемых ножа, которые обламывают гранулы. С помощью дозаторов обеспечивается подача необходимого количества жира и мелассы в рассыпные комбикорма перед процессом их гранулирования. Ручное и автоматическое управление охладителем, прессом, сепаратором и измельчителем обеспечивается за счет электрооборудования, включающего асинхронные трёхфазные двигатели, шкаф приборов, панели управления, датчики уровня, запорный вентиль, регулятор скорости и регулирующий клапан.

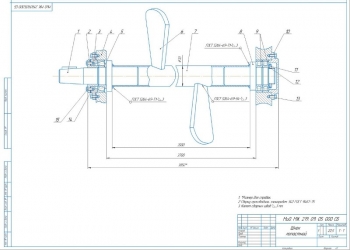

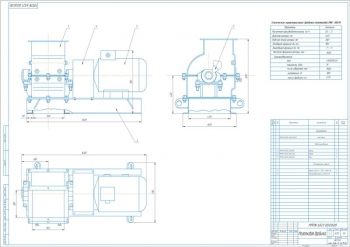

Выполнено проектирование и расчет привода прессующей секции, который состоит из асинхронного трехфазного электродвигателя, муфты и одноступенчатого цилиндрического редуктора с косозубой передачей. Ведущий вал редуктора выполнен как вал-шестерня, зубчатое колесо прикреплено на ведомом валу на призматических шпонках через ступицу.

Определена мощность на валу электродвигателя, равная 88,7 кВт. Принят электродвигатель АМУ280М4.

Рассчитаны параметры зубчатой передачи:

|

№ |

Наименование |

Значение |

|

1 |

Передаточное отношение |

6,3 |

|

2 |

Суммарное число зубьев |

131 |

|

3 |

Ширина колеса/шестерни |

120 мм / 125 мм |

|

4 |

Окружная скорость колес |

8,31 м/с |

|

5 |

Силы: |

|

|

- |

Окружная |

10700 Н |

|

- |

Радиальная |

3950 Н |

|

- |

Осевая |

2020 Н |

|

6 |

Расчетные контактные напряжения в зоне зацепления зубьев |

423 МПа |

|

7 |

Напряжения изгиба |

61,2 МПа |

Приведен расчет валов. Для соединения электродвигателя с редуктором принята упругая втулочно-пальцевая муфта 2000-75-I.1-У3. В корпус редуктора установлены конические роликоподшипники 7212. Назначен диаметр вала под колесом 85 мм. Для соединения ступицы с колесом выбрана призматическая шпонка диаметром 120 мм и длиной 90 мм.

Приведен раздел по технологии машиностроения.

Указан тип производства – мелкосерийный. Материалом для заготовки служит круг В120 из стали 35. Масса заготовки равна 57 кг, длина 660 мм.

Определены режимы обработки.

Для токарной операции (переход 1) рассчитаны значения: поперечная подача 0,13 мм/об, скорость резания 107 м/мин, обработка на длину 37 мм, основное время 0,602 мин. По аналогии выполнены расчет для остальных переходов и других технологических операций: фрезерная и сверлильная. Рассчитано основное технологическое время на обработку, равное 12,25 мин.

Описана автоматика производственного процесса.

При автоматическом режиме – управление производится от шкафа приборов с помощью кнопок при наличии всех блокировок, при ручном – тоже кнопками, без блокировок.

Разработаны мероприятия по безопасности жизнедеятельности.

В экономической части рассчитан годовой экономический эффект от проводимых мероприятий по модернизации в сумме 11522541,12 руб и срок окупаемости 4,6 месяца.

В дипломной работе проведена модернизация оборудования линии производства комбикормов путем замены двух установок Е8-ДГЖ на один комбикормовый пресс Б6-ДГВ с целью увеличения производительности.