Пояснительная записка (в программе Word): 66 страниц, 15 рис., 13 таблиц, 7 литературных источников

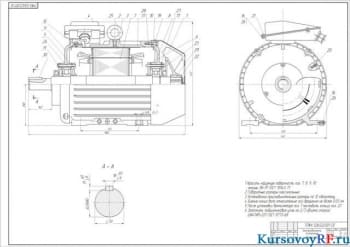

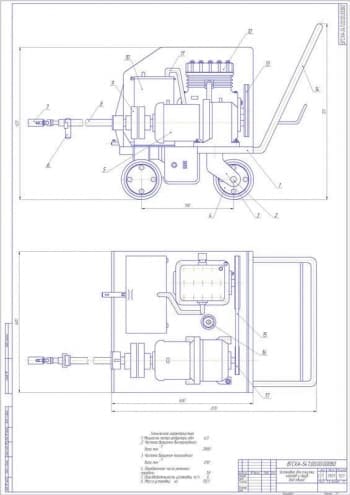

Чертежи (в программе ): Компас 3D v и AvtoCAD, 7 листов

Спецификация - на чертежах

Описание

В дипломном проекте разработан цех по производству экспандированного комбикорма.

Выполнено технико-экономическое обоснование, по результатам которого установлено, что имеющихся производственных мощностей по производству комбикормов не хватает. Предлагается строительство нового цеха по производству экспандированных комбикормов мощностью 200 т/сут.

Разработана технологическая часть.

Дана характеристика сырья и готовой продукции. В состав комбикормов входят следующие виды зернового сырья: пшеница, ячмень, тритикале, кукуруза, овес, люпин. На производстве используются отруби пшеничные и ржаные, шроты соевый и подсолнечный, жмых рапсовый и масло рапсовое собственного производства, кормовые зерноотходы с мукомольного завода, свекловичная патока и жом. В рецептуре для молодняка животных применяются заменители цельного молока. В рецептуру также входит минеральное сырье, незаменимые аминокислоты, премиксы.

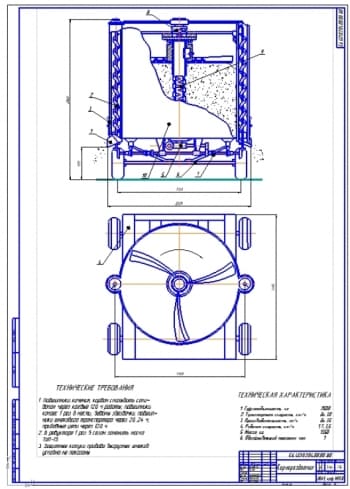

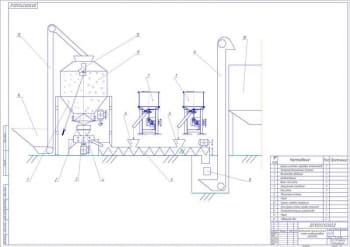

Проведен анализ технологического процесса экспандирования комбикормов и разработка технологической схемы. Экспандирование представляет собой интенсивную механическую и гидротермическую обработку рассыпного комбикорма, отдельного компонента или смеси посредством давления, пара и температуры. Самостоятельная линия экспандирования представлена шнековым питателем, смесителем, экспандером с измельчителем, ленточным охладителем, просеивателем и измельчителем крупной фракции. В смеситель вводятся жидкие добавки(растительное масло, меласса, жир), пар и вода, в экспандер только пар. В этих приспособлениях продукт перемешивается механическим способом с жидкостями, подвергается обработке паром и высоким давлением, за счет чего происходит его выдавливание через кольцевой зазор, который создается коническим поршнем на выходе из экспандера. По окончании экспандирования выполняется измельчение спрессованного продукта. Измельченная крупка направляется на охлаждение и просеивание. Установка экспандера в линию гранулирования осуществляется перед прессом-гранулятором, в результате чего энергоемкость процесса гранулирования снижается, повышается производительность и улучшаются качества гранул.

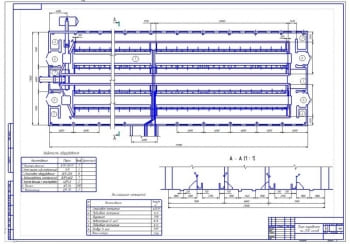

Выполнен расчет и подбор оборудования линий комбикормового цеха.

Определены параметры линии подготовки зернового сырья:

|

№ |

Наименование |

Значение |

|

1 |

Производительность дозатора |

6 т/ч |

|

2 |

Потребное число оборудования |

1 |

Принят один многокомпонентный весовой дозатор, производительностью 6 т/ч. Максимальное количество дозирования каждого компонента 3000 кг.

Аналогичные расчеты произведены для всего оборудования, по результатам которых принято: смеситель SMW, магнитный сепаратор 1-БМЗ и У1-БММ, молотковая дробилка ДММ, вибро-просеиватель серии SFJZ, просеиватель А1-ДСМ.

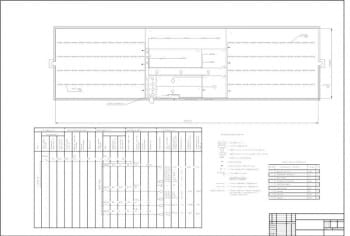

Рассчитаны вместимости бункеров. Приняты размеры бункеров 3x3 м. Высоты бункеров приняты равными трем этажам, этажей - 4,8 м. Вычислены объемы бункеров для зерновых продуктов:

|

№ |

Наименование |

Значение |

|

1 |

Для зерновых продуктов |

365,5 м3 |

|

2 |

Для отрубей |

39 м3 |

|

3 |

Для шротов |

61 м3 |

|

4 |

Для жмыхов |

85 м3 |

|

5 |

Для мясной и мясокостной муки |

122 м3 |

Аналогичные расчеты произведены для наддробильных, наддозаторных бункеров, для комбикорма.

Приведены расчеты и сделан подбор технологического оборудования линий дозирования и смешивания. Принят экспандер OE 23.2, гранулятор Б6-ДГВ.

Выполнена компоновка оборудования в производственном здании. Оборудование на этажах комбикормового завода скомпоновано комплексно. Одновременно выполнена компоновка технологического, транспортного оборудования, контрольно-измерительных приборов и средств автоматики. Оборудование расположено с учетом технологической схемы.

Разработан проект генерального плана предприятия.

Приведено описание технохимического контроля предприятия. Посредством автоматизированной системы управления технологическим процессом (АСУ ТП) линии гранулирования обеспечивается управление основными технологическими операциями с применением средств вычислительной техники и методов технической кибернетики с целью эффективного выполнения производственной программы. Системой реализуются управляющие, информационные и вспомогательные функции.

Разработаны мероприятия по охране труда.

Составлен экономический раздел. В ходе расчета экономической эффективности определена дополнительная чистая прибыль, которая составляет 2370000000 руб, и срок окупаемости дополнительных капитальных вложений – 4 года.

В проекте разработан технологический процесс экспандирования комбикормов.

Чертежи (в программе ): Компас 3D v и AvtoCAD, 7 листов

Спецификация - на чертежах