Пояснительная записка (в программе Word) 95 с., 6 рис., 20 табл., 43 источника

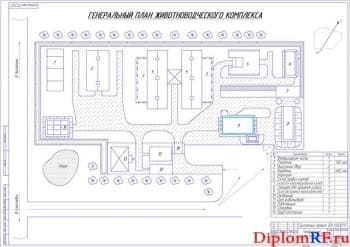

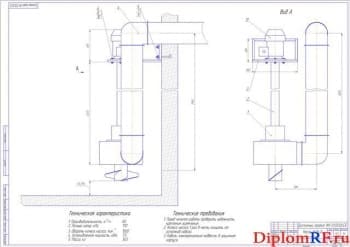

Чертежи (в программе Компас) 10 листов

Спецификация 8 листов

Содержание

Аннотация

Бизнес-справка

Введение

1 Характеристика природно-климатическая региона и хозяйства

1.1 Характеристика зоны Волго-Вятской

1.2 Характеристика общая ООО «Пригородное»

2 Оценка деятельности хозяйственной ООО «Пригородное»

3 Обзор литературы по теме проекта

3.1 Положения основные

3.2 Принципы и формы организации обслуживания технического

3.3 База материально-техническая обслуживания технического и ремонтное оборудование ферм животноводческих

3.4 Планирование и учет

3.5 Диагностика техническая

4 Обзор форм существующих организации ТО оборудования фермского и подбор форм организации ТО

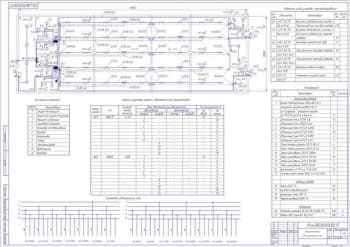

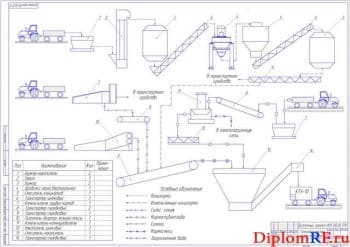

5 Расчет объема работ по обслуживанию техническому оборудования комплекса, количества средств обслуживания технического

5.1 Расчет объема работ

5.2 Расчет количества персонала обслуживающего пункта обслуживания технического

6 Служба инженерно-техническая обслуживания технического

7 Обзор научной и патентной литературы по вопросам средств обслуживания технического

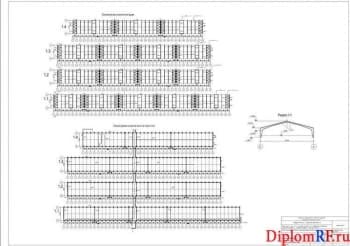

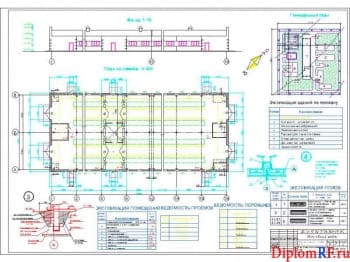

8 Пункт обслуживания технического

9 Разработка конструкторская

10 Карта технологическая на обслуживание техническое

11 Часть экономическая

11.1 Обоснование проекта экономическое

11.2 Обоснование технико-экономическое разработки конструкторской

12 Безопасность жизнедеятельности

12.1 Актуальность проблемы

12.2 Оценка травматизма производственного

12.3 Мероприятия организационно-технические по уменьшению травматизма

12.4 Расчет освещения

12.5 Организация работы безопасной с установкой для очистки труб

13 Безопасность экологическая

13.1 Проблемы экологические и их решение

13.2 Описание экологическое предприятия

Выводы и предложения по проекту

Список библиографический

Приложения

Дополнительные материалы: справка патентная – 5 листов в программе Word