Содержание

1. Анализ деятельности предприятия

1.1 Историческая справка

1.2 Природно-климатическое обоснование

1.3 Производственная характеристика хозяйства

2.Совершенствование поточно-технологической линии приготовления кормовых смесей

2.1 Модернизация линии приготовления кормовых смесей

2.2. Анализ существующих схем кормоцехов для свиней

2.3. Обзор и анализ существующих линий обработки сочных кормов

2.4. Расчет и подбор оборудования для приготовления кормов

2.5.Расчет машин для тепловой обработки кормов

3. Кокнструктивная часть

3.1 Классификация машин тепловой обработки кормов

3.2. Обзор существующих конструкций машин для тепловой обработки кормов

3.2. Обоснование конструкции запарника-смесителя

3.3. Расчет смесителя.

3.3.1. Определение геометрических параметров смесителя.

3.3.2. Определение мощности

3.3.3. Подбор муфты

3.3.4. Приближенный расчет вала мешалки

3.3.5. Расчет шпонки вала смесителя

Отсутствует безопасность жизнедеятельности раздел 4

5. Экологическая часть

5.1 Экологические аспекты производства продуктов животноводства

5.2. Обеспечение качества окружающей среды и животноводческой продукции

6. Экономическая эффективность

6.1. Установление базы для сравнения

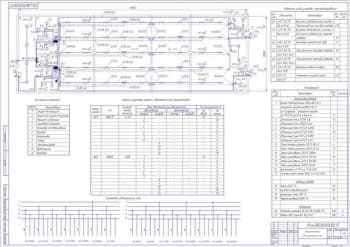

Приложение 1 Технологическая карта комплексной механизации работ в кормоцехе молочной фермы

Состав чертежей

- Генеральный план животноводческого комплекса А1

- План кормоприготовительного цеха А1

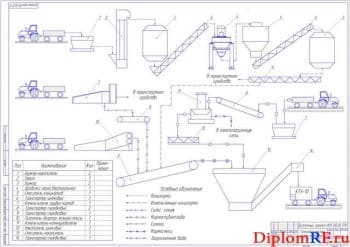

- Применяемая технологическая линия приготовления кормов А1

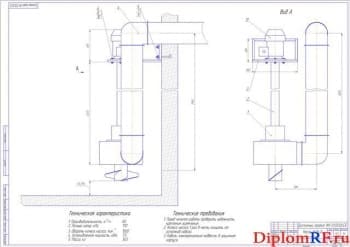

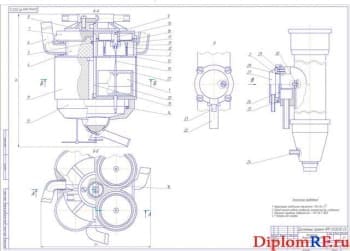

- Общий вид чертеж запарника А1

- Сборочный чертеж запарника-смесителя кормов А1

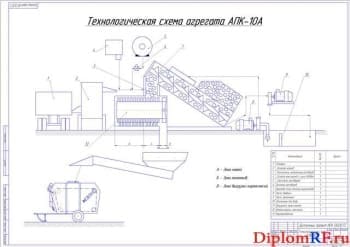

- Существующие конструкции машин для тепловой обработки кормов животноводческих ферм А1

- Предлагаемая технологическая схема приготовления кормов А1

- Технологическая схема вакуумной системы запарника смесителя А1

- Технико-экономические показатели А1

Описание

Развитие отрасли по производству продукции животноводства предусмотрено направлять капитальные вложения на реконструкцию и техническое перевооружение действующий комплексов.

Проведя анализ работы кормоприготовительного цеха, разработана комплексная программа модернизации производственных мощностей на базе применяемого кормоцеха качественно нового комплектного высокопроизводительного и высокоэффективного оборудования.

В тех случаях, когда хозяйствах, имеются в наличии пищевые отходы, а также в рационе большое количество корнеклубнеплодов, возникают дополнительные трудности в приготовлении кормов на их основе. В большинстве своем, становится необходимым осуществлять очистку пищевых отходов от посторонних включений, производить тепловую обработку их и т.п.

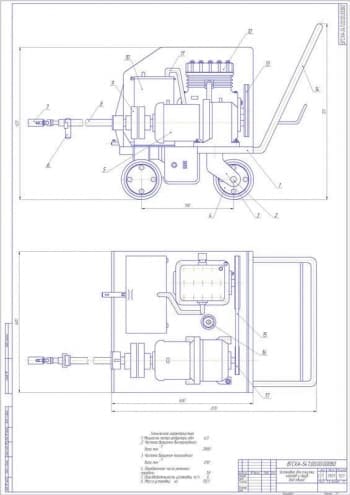

Учитывая эффективность применения лопастных смесителей для приготовления кормов, предлагаем свою конструкцию машины запарника-смесителя. В нем, по сравнению с описанными выше агрегатами, расширены технологические возможности, заключающиеся в следующем:

- более полно используется энергия лопаток для создания подпора смеси в линию подачи корма;

- агрегатом становится возможно перемешивать и выдавать в трубопровод корма пониженной влажности (до 60 %), которые являются более эффективными при откорме животных, в частности свиней;

- появляется возможность получения до 96% однородной массы корма, тем самым увеличивается процент усвояемости корма животными;

Предлагаемый запарник-смеситель кормов состоит из корпуса, мешалки из лопаток, рамы, электропривода и вспомогательных элементов конструкции.

Корпус смесителя– это единая сварная конструкция, выполненная из листовой стали с двойными боковыми стенками и коллектором для подачи пара в емкость смесителя.

На валу смесителя закреплены стойки с подкосами и лопатками под углом.

Емкость смесителя загружается кормом при вращении месильного вала на 25-30% своего объема измельченным кормом. Через патрубок подается пар давлением не более 0,6 атм. и при перемешивании начинается процесс варки, в сваренный корм загружаются дополнительные микро- добавки и комбинированные корма. При их загрузке необходимо добавлять воду, чтобы приготовляемая смесь была не гуще выдаваемого корма.

Проектируемый нами кормоцех по теоретическим расчетам, является экономически эффективной, так как срок окупаемости получился 7,32 лет.