Содержание

Аннотация

Введение

1. Экономический анализ деятельности сельскохозяйственного предприятия

1.1 Природные и экономические условия развития рассматриваемого предприятия

1.2. Производственные ресурсы

1.3 Основные показатели развития

1.4 Организационная и производственная структура

1.5 Уровень интенсификации производства

2. Технологическая часть

2.1. Обоснование проекта

2.2. Выбор схем технологических процессов кормоцеха

2.3. Расчет суточной потребности корма для свинофермы

2.4. Определение производительности линий кормоцеха, выбор машин

2.5. Разработка технологической схемы кормоцеха

3. Конструктивная часть

3. Обзор существующих измельчителей кормов

3.2. Выбор и обоснование конструкции

3.3. Конструктивный расчет

4. Безопасность жизнедеятельности

4.1. Анализ состояние охраны труда

4.2.Обучение по охране труда.

4.3. Пожарная безопасность

4.4. Производственная санитария на участке

4.5. Инструкция по технике безопаснсоти

4.5. Мероприятия по организации безопасной работы и улучшения условий труда

5. Экологический раздел

5.1. Современное состояние экологических проблем в сельскохозяйственном производстве

5.2. Образование и размещение отходов сельскохозяйственного производства

5.3. Оценка эколого-экономического ущерба в сельскохозяйственном производстве

6. Экономическое обоснование проекта

Заключение

Список литературы

Состав чертежей

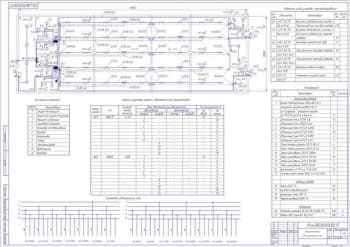

- Технологическая схема работы кормоприготовительного цеха А1

- Анализ существующих конструкций измельчителей корнеплодов А1

- Анализ хозяйственной деятельности предприятия А1

- Классификация измельчителей кормов А1

- План кормоприготовительного цеха А1

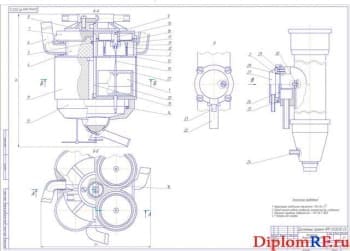

- Сборочный чертеж 1 измельчителя кормов А1

- Сборочный чертеж 2 измельчителя кормов А1

- Технологическая схема приготовления кормов А1

- Технико-экономические показатели А1

- Деталь крышка подшипника А3

- Деталь шкив ведущий А3

- Сборочный чертеж корпуса А2

Описание

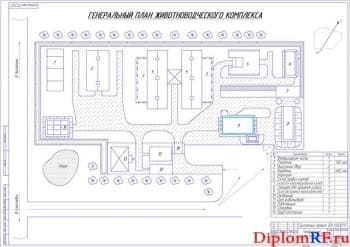

В графической части представлен генеральный план животноводческого комплекса подсобного хозяйства, где размещены свинофермы и вспомогательные помещения комплекса.

В дипломной работе разработана технологическая линия приготовления кормов. С применением данной линии можно приготовить сложно-рационные корма, как для свиней, так и для разных видов животных. Эта линия на ряду с достоинствами имеет и ряд недостатков:

1. Большая энергоемкость процесса приготовления кормов.

2. Большая занимаемая площадь линии.

3. Большая металлоемкость.

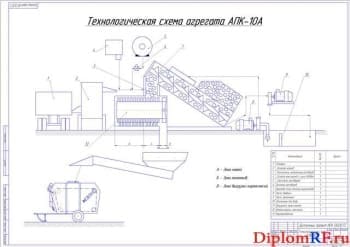

Технологическая схема работы агрегата АПК-10 универсальна, проста в обслуживании и получение качественной кормосмеси на выходе.

В проекте и на чертежах приведена классификация измельчителей кормов, существующие конструкции измельчителей кормов. Проанализировав работу вышеприведенных измельчителей, выявили ряд недостатков:

1. Большие энергозатраты

2. Низкое качество измельченной массы.

3. Малофункциональность.

4. Недолговечность конструкций.

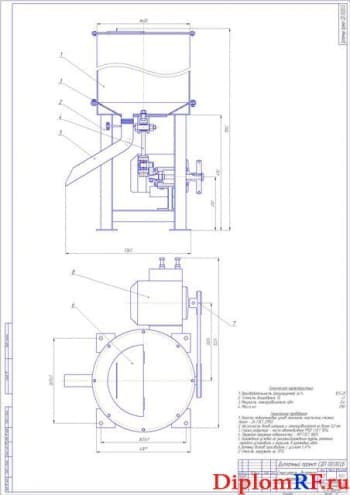

Предлагаемая конструкция измельчителя кормов лишена этих недостатков.

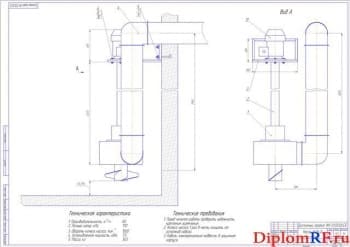

Предлагаемый измельчитель кормов работает следующим образом: Корма при помощи питатель подаются в бункер измельчителя, затем увлекаются в рабочую камеру машины. В цилиндрической камере, под большой скоростью вращаются сегментные ножи, где проходит процесс измельчения продукта. По середине барабана размещен шнек, который забирает измельченный корм в камеру смешения, где происходит окончательное досмешивание корма. После сбрасывается через выгрузное окошко. Вся конструкция закреплена на жесткой раме. Привод осуществляется при помощи электродвигателя 4.

Годовая экономия от внедрения конструкции составляет более 17 тыс. рублей, срок окупаемости 3 года. Годовая экономия от внедрения технологической линии составило полумиллиона рублей, срок окупаемости менее 3 лет.

С применением предлагаемой конструкции измельчителя кормов, хозяйство получит качественно измельченные и смешанные корма для животных с минимальными затратами средств.

Предлагаемая конструкция измельчителя, установленная в линию приготовления кормов полностью отвечает всем предъявляемым зоотехническим требованиям.

Измельчитель выгодно отличается от аналогов простотой конструкции, унифицированностью и качественным измельчением кормов. Кроме измельчения, в процессе работы машины корма дополнительно смешиваются.