Пояснительная записка (в программе Word) 88 стр., 15 табл., 6 рис., 16 источников

Чертежи (в программе Компас) 12 листов

ВУЗ ФГБОУ ВПО КазГАУ

Спецификация 3 листа

Содержание

Отсутствует анализ хозяйственной деятельности предприятия

2. Технологическая часть

2.1. Зоотехнические требования к технологии приготовления кормов

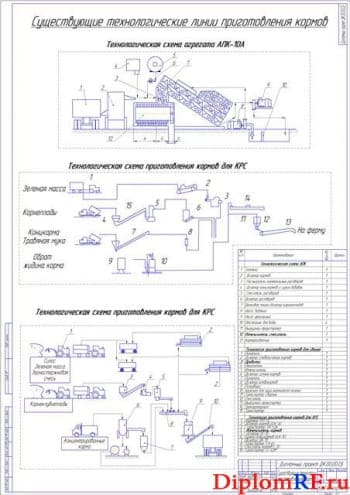

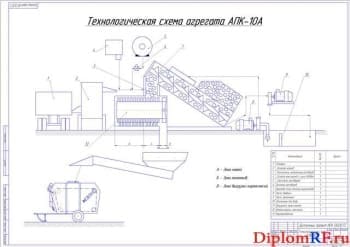

2.2 Обзор и анализ существующих способов и схем кормоцехов

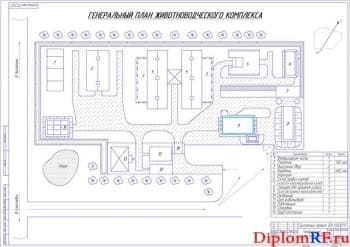

2.2.1 Определение размера территории фермы

2.2.2 Определение сооружений фермы

2.3 Механизация водоснабжения

2.4 Вентиляция и отопление

2.4.1 Определение величины часового воздухообмена

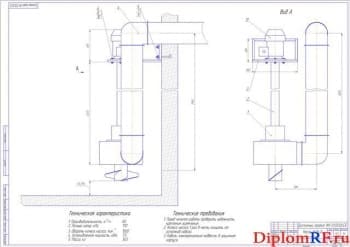

2.4.2 Расчёт вытяжных каналов

2.4.3 Расчет вентиляции

2.4.4 Расчет отопления

2.5 Механизация приготовления кормов

2.5.1 Расчёт количества кормов

2.5.2 Разработка технологии обработки кормов

2.6 Механизация погрузочно-разгрузочных работ и раздачи кормов

2.6.1 Погрузочно-разгрузочные работы

2.6.2 Механизация раздачи кормов

3. Конструкторская часть

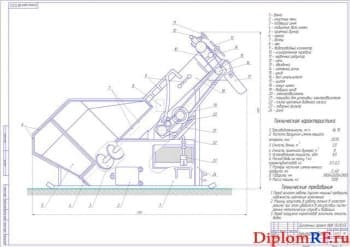

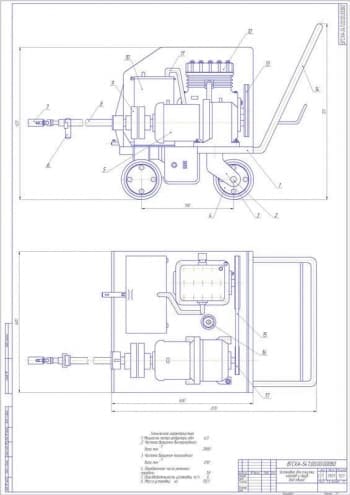

3.1 Описание смесителя-дозатора премиксов

3.2. Расчеты основных параметров смесителя

3.2.1. Определение емкости смесителя

3.2.2. Определение силы веса материала

3.2.3. Определение динамических нагрузок

3.2.4. Расчет шатуна

3.2.5. Расчет клиноременной передачи

3.2.6. Расчет вала смесителя

3.2.7. Расчет подшипников

3.2.8. Расчет шпонки

4. Безопасность жизнедеятельности

4.1 Организация работы по созданию безопасных условий труда.

4.2 Анализ производственного травматизма

4.3 Инструкция по охране труда

4.4 Пожарная безопасность

5. Экологическая часть

5.1 Нормативно-правовая основа

5.2 Анализ экологического вреда

5.3. Влияние смесителя-дозатора премиксов на окружающую среду

5.4 Предлагаемые меры по снижению экологического вреда

5.5. Роль и ответственность инженера-механика за экологичность природопользования

6. Технико-экономическое обоснование

6.1. Экономическое обоснование конструкции

6.2 Экономическое обоснование дипломного проекта