Пояснительная записка (в программе Word): 106 страниц, 12 рис., 27 таблиц, 16 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 12 листов

ВУЗ: КиОД

Описание

В проекте выполнена разработка автоматизации технологического процесса изготовления детали "Корпус инструментального ящика".

Разработана технологическая часть.

Приведено описание существующего производства и поставлены задачи по его совершенствованию.

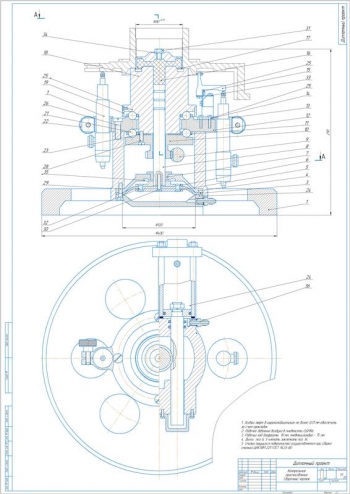

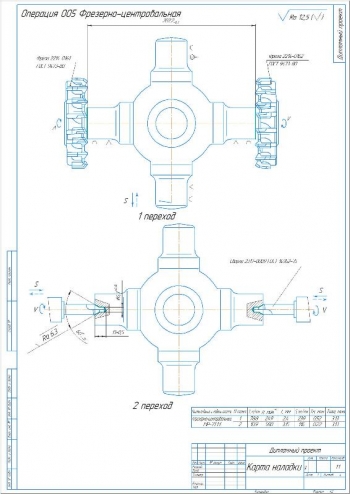

Изготовление детали при существующем технологическом процессе выполняется методом штамповки за семь технологических переходов: резки заготовок, пробивки отверстий, гибки двух полок с предварительной завивкой, формовки ребер жесткости, отрезки полуфабриката по шагу, окончательной завивки и гибки.

- В существующем процессе выявлены недостатки: отсутствие автоматизации, использование малоэффективного ручного труда, большая трудоемкость, затраты времени на наладку техпроцесса и транспортировку заготовок от пресса к прессу.

- Описан предлагаемый технологический процесс.

- В качестве варианта изготовления корпуса инструментального ящика предложен метод последовательной штамповки, выполняемый на прессе-автомате с применением штампов последовательного действия.

- Материалом для изготовления служит низкоуглеродистая, качественная конструкционная холоднокатаная сталь общего назначения 08кп в рулоне. Штамповка выполняется без перемычек. При развертке на плоскость данная деталь дает заготовку с размерами 520 × 1206 мм. Принята лента шириной 1250 мм, шаг подачи равен 520 мм.

- Выполнено определение коэффициента использования материала, равного 93 %.

- Рассчитано суммарное усилие штамповки 1660195 Н и суммарная работа деформации 2193,41 Дж.

- Произведен выбор оборудования. В качестве основного оборудования для производства детали принята автоматизированная линия на базе листоштамповочного пресса, развивающего усилие 315 тс.

Разработана конструкторская часть.

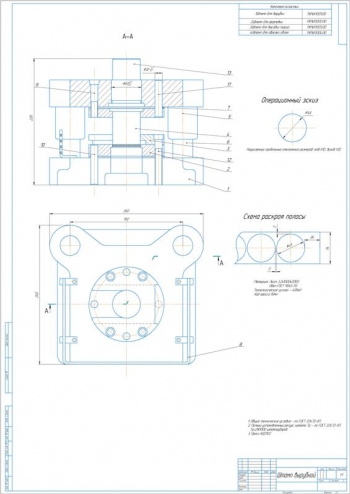

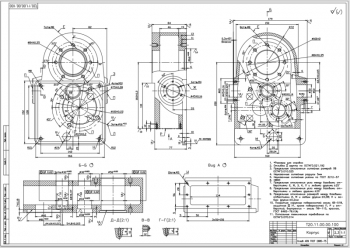

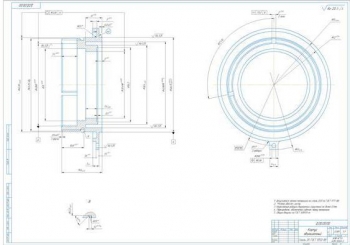

Описана конструкция предлагаемого штампа.

С помощью четырех направляющих верхняя часть штампа направляется и центрируется по отношению к нижней части. Материал подается в штамп посредством валковой подачи с приводом от вала пресса. Точность подачи обеспечивается встроенными в верхнюю плиту ловителями. Крепление верхней и нижней плит к прессу производится посредством пневматических зажимов. К верхней плите выполнено крепление пуансонодержателя пробивного пуансона и шаговых ножей, гибочных пуансонов. С помощью последнего гибочного пуансона выполняется отрезание готовой детали от ленты. Отрезанная деталь по склизу попадает на ленточный конвейер, с помощью которого транспортируются в тару для деталей. В процессе вырубки деталь прижимается пружинным съёмником. В процессе окончательной гибки - выталкивателем. Работа двух приспособлений выполняется от пружин. Отходы от обрезки ленты попадают в специальный паз, расположенный в нижней плите штампа. Они периодически сдуваются оттуда посредством пневмосдува.

Сделан расчет исполнительных размеров разделительных пуансонов и матриц.

Приведен расчет основных деталей штампа на прочность и жесткость. Определено допустимое напряжение сжатия для пуансона 86,4 МПа, допустимое напряжение изгиба – 45,2 МПа. Длина пуансона равна 16 мм.

Произведен расчет стойкости штампа по разделительной операции пробивки, равной 70 тыс.дет.

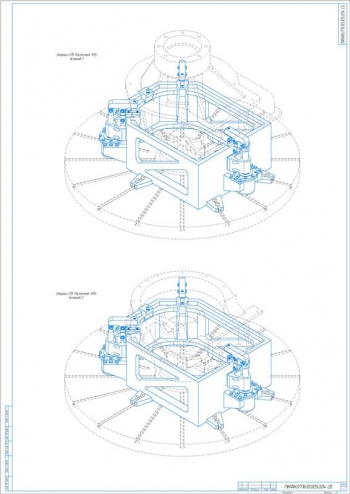

Для повышения производительности и улучшения условий труда при штамповке применены средства автоматизации. На пресс-автомате используется разматывающее устройство, правильное устройство и валковая подача толкающего типа.

В ходе расчета разматывающего устройства определено необходимое усилие для распрямления материала – 458,3 Н.

При расчете правильного устройства вычислены значения:

|

№ |

Наименование |

Значение |

|

1 |

Количество роликов |

9 |

|

2 |

Суммарное усилие, необходимое для продвижения непрерывного материала через непрерывные валки |

34859 Н |

|

3 |

Мощность электродвигателя |

12 кВ |

При расчете валковой подачи рассчитан угол поворота валков 5450, скорость подачи 100 мм/сек.

Выполнено проектирование участка. В проекте предлагается использование объемной компоновки линии, агрегатированной со складом штампов и рулонов. Принято: ширина пролета 24 м, высота 12 м. В пролете предусмотрен мостовой кран, имеющий грузоподъемность 50 т и 5 т. Расположение колонн друг от друга выполнено на расстоянии 6 м. На участке предусмотрены вспомогательные помещения.

Описана организация производства на участке.

С помощью мостового крана штамп вместе с плитами устанавливается на выдвижной стол пресса. Затем производится его центрирование и крепление адаптивных плит с помощью пневматических зажимов к подштамповой плите. Далее выполняется выдвижение плиты пресса в рабочую зону. Лента доставляется к разматывающему устройству со склада рулонного материала посредством электрокара. Подача материала выполняется с помощью разматывающего устройства. При помощи транспортных волков лента протягивается сквозь правильный аппарат. При помощи правильного устройства обеспечивается правка протягиваемой ленты до момента ее поступления в последующую штамповку. Готовые изделия накапливаются в таре готовых деталей. Затем они транспортируются на участок хранения готовой продукции. Осуществляется контроль деталей и сортировка их на годные и бракованные.

Составлена организационно-экономическая часть с расчетом технико-экономических показателей базовой и проектируемой технологии. Вычислен экономический эффект от применения новой технологии, равный 4808400 руб.

Усовершенствование технологии изготовления детали "Корпус инструментального ящика" заключается в сокращении оборудования до одной единицы, уменьшении количества рабочих, площади занимаемого оборудования, затрат на электроэнергию, и прочих денежных расходов.

Составлен раздел по безопасности труда.

Разработаны мероприятия по экологичности проекта.

В дипломной работе проведена автоматизация технологического процесса изготовления детали "Корпус инструментального ящика" с применением автоматизированной линии штамповки и штампа последовательного действия, использующего заготовку – ленту.