Пояснительная записка (в программе Word): 86 страниц, 12 рис., 13 таблиц, 20 литературных источников

Дополнительные материалы: комплект документов на механическую обработку корпуса на 24 листах, карта технических требований и техники безопасности на 2 листах

Чертежи (в программе): AvtoCAD, 13 листов

Спецификация - 3 листа

Описание

В проекте выполнена разработка производственного процесса изготовления корпуса редуктора.

Разработана технологическая часть.

Проведен анализ исходных данных. Определен объем годового выпуска в размере 20000 штук. Габаритные размеры корпуса составляют 84 х 179 х 272 мм.

Установлена технологичность детали.

Сделано определение типа производства – крупносерийное.

Произведен выбор заготовки. Материалом для изготовления заготовки служит алюминиевый сплав АЛ9. Рассмотрены два варианта получения заготовки: литье в кокиль и литье в песчано-глинистые формы. Сравнение вариантов выполнено по полученной себестоимости каждого метода: 22,72 руб/кг и 30,56 руб/кг. Принят метод – литье в кокиль.

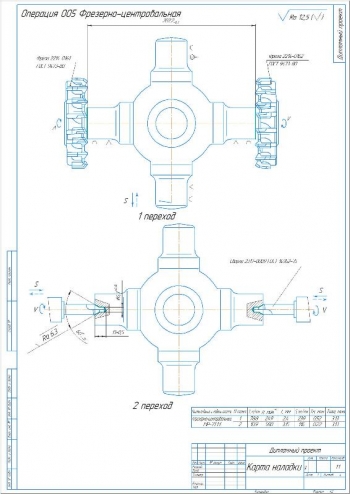

Выполнен анализ существующего технологического процесса. В технологический маршрут входят операции: 005, 010, 020, 030, 040, 070 Слесарная, 015, 025, 035, 065 Фрезерная, 045 Расточная, 055 Сверлильная, 075 Резьбонарезная, 080 Мойка, 085 Сушка, 090 Контроль.

Приведено обоснование выбора технологических баз.

Разработан технологический процесс механической обработки.

Маршрут разделен на черновые, чистовые и отделочные операции. Определены расточные уточнения для нескольких поверхностей.

Выполнена разработка маршрута и формирование операций. В качестве заготовки служит отливка II группы коробчатой формы. Первый этап механической обработки включает выбор черновых технологических баз, изготовление чистовых баз, устранение дефектов размеров и поверхностного слоя. Проводится черновое и чистовое фрезерование поверхностей, пазов и боковых торцов. Затем выполняется сверление отверстий под резьбы с последующей чистовой обработкой. Заключительным этапом является мойка, сушка и контроль полученной детали.

Определено количество операций: фрезерная, слесарная и сверлильно-фрезерно-расточная.

Сделан расчет припусков на механическую обработку с определением предельных максимальных и минимальных значений.

Произведен расчет режимов резания для всех технологических переходов с помощью программы САПР ТП на персональной ЭВМ. Для операции 010 Черновое фрезерование поверхности 1 рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Подача на 1 зуб |

0,05 мм |

|

2 |

Скорость резания |

400 м/мин |

|

3 |

Частота вращения шпинделя |

640 об/мин |

|

4 |

Максимальная сила резания |

688,5 Н |

|

5 |

Мощность резания |

4,5 кВт |

Аналогичные расчеты выполнены для операции 035 Черновое растачивание отверстия в двух стенках с подрезкой торца, 045 Сверлильно-фрезерно-расточная.

Проведено техническое нормирование. Рассчитано время на операцию 010 с переходами: основное 10,19 мин, вспомогательное 3,53 мин, оперативное 13,72 мин. Штучно-калькуляционное время составляет 21,97 мин. Расчеты выполнены для всех операций.

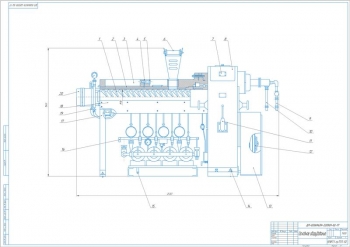

Проведен выбор и расчет оборудования. Принято: горизонтально-обрабатывающий центр ИР500ПМ1Ф4 в количестве 7 шт и вертикально-фрезерный станок 6Р13РФ3 в количестве 2 шт.

Приведена конструкторская часть.

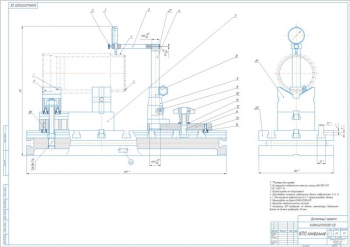

Описана компоновочная схема гибкого производственного участка.

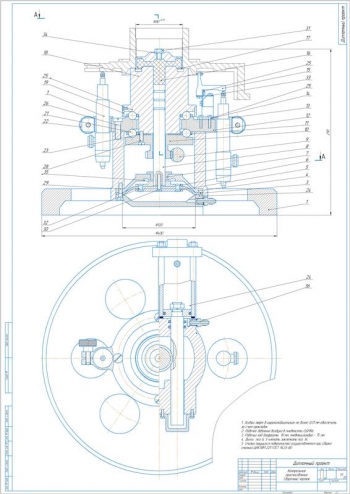

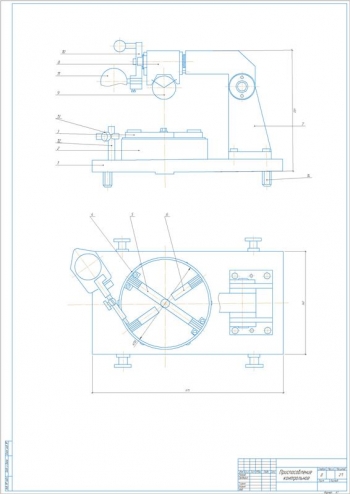

Выполнен расчет и проектирование специального приспособления для обработки детали на обрабатывающем станке. В качестве зажимного устройства применены винтовые зажимы. Установка обрабатываемой заготовки выполняется в корпус приспособления. Он представляет собой плиту с выполненными на ней фигурным пазом, обеспечивающим проведение обработки заготовки с 2-х сторон без переустановки. Его закрепление осуществляется тремя прихватами. Крепление к столу-спутнику выполняется посредством четырех U-образных пазов. Центрирование относительно стола выполняется при помощи двух пальцев.

Рассчитаны параметры силового привода: сила зажима 4890 Н, коэффициент запаса 3,042.

Для винтового зажима определен момент закрепления 4890 х 10-3 Н×м, длина рукоятки 32,6 мм.

В ходе расчета приспособления на точность определена допустимая погрешность 0,02 мм.

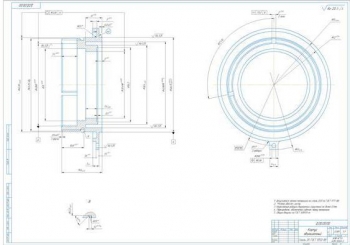

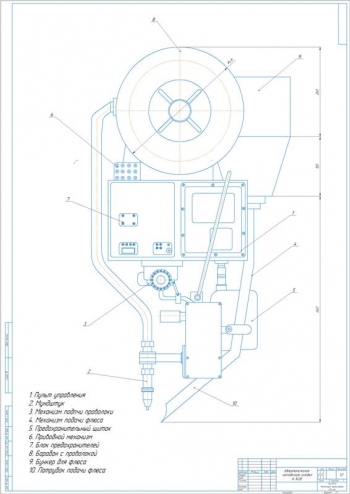

Сделано проектирование специального режущего инструмента.

Конструкция расточной оправки включает корпус с установленными двумя расточными блоками, обеспечивающими одновременную обработку отверстий в двух стенках и подрезание торца заготовки. С помощью регулирующих кулачков выполняется регулирование вылета режущих пластин расточного блока в размер. Они расположены с разных сторон, за счет чего уменьшается радиальное биение. Корпус оснащен удлинителем для растачивания глубоких отверстий. Его крепление выполнено к унифицированному хвостовику с одной стороны посредством цилиндрического наружного базирующего диаметра с базирующем торцом и резьбовым хвостовиком, а с другой – идентичным узлом с внутренним диаметром к корпусу.

Составлена организационная часть.

В составе цеха машиностроительного завода содержатся производственные и вспомогательные отделения (участки), бытовые и служебные помещения. Оборудование цеха подразделяется на производственное, вспомогательное, подъемно-транспортное и энергетическое.

Площадь участка в плане составляет 1186 м2, его объем – 14826 м3.

Описано управление гибким автоматизированным участком и организация технического контроля.

Приведена расчетно-экономическая часть с вычислением капитальных вложений в размере 8707,39 тыс.руб, себестоимость 342,70 руб/ед, планируемая прибыль 2952,24 тыс.руб и срок окупаемости затрат 2,8 лет.

Разработаны мероприятия по безопасности проекта.

В работе спроектирован технологический процесс изготовления корпуса редуктора с разработкой гибкой автоматизированной линией и конструированием специализированной расточной оправки.