Пояснительная записка (в программе Word): 81 страница, 30 рис., 9 таблиц, 5 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: Санкт-Петербургский государственный политехнический университет Петра Великого

Спецификация - 8 листов

Описание

В проекте выполнена разработка технологии и оснастки для изготовления детали «колпачок» с применением компьютерного моделирования.

Проведен литературно-патентный обзор.

Приведена классификация основных операций холодной листовой штамповки с описанием четырех основных видов деформаций ХЛШ: резки, гибки, вытяжки и формовки. В процессе резки последовательно выполняются стадии: упругая, пластическая и скалывание. Процесс гибки металлического листа происходит вследствие упругопластической деформации, которая протекает различно с каждой из сторон изгибаемой заготовки. При вытяжке происходит превращение плоской заготовки в полую деталь любой формы. Она производится посредством вытяжных штампов. Холодное выдавливание применяется при изготовлении полых тонкостенных деталей, выполненных преимущественно из листовой заготовки. При этом производится пластическое истечение металла в зазор между пуансоном и матрицей.

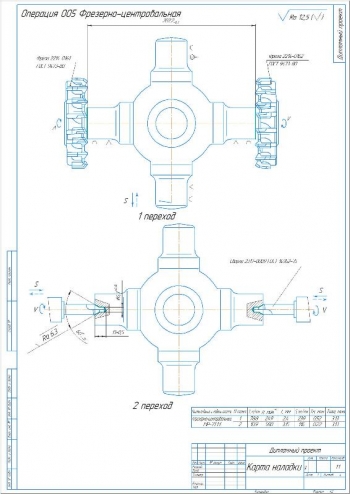

Выполнена разработка технологии изготовления детали «Колпачок» методом холодной листовой штамповки.

Деталь "Колпачок" имеет круглую куполообразную форму. Она применяется в качестве заглушки масляных каналов головки блока цилиндров в автомобилях.

Определена производственная программа, равная 20000 шт/год. Принят тип производства – крупносерийное. Штамповка производится на универсальных механических прессах. Установлена последовательность выполнения операций: резка листа на полосы, вырубка круглой заготовки, формовка в сферическую матрицу, высадка торца и обрезка облоя.

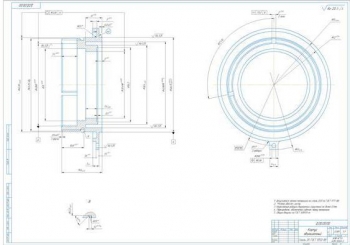

Выполнено определение размеров и формы заготовки. Расчет объема детали выполнен в программной среде Solidworks. Он составляет 5600 мм2. В качестве заготовки принят круг диаметром 48 мм и толщиной 3,2 мм.

Выбран продольный раскрой металлического листа. В качестве способа резки листа принята резка на гильотинных ножницах. Вычислено усилие резки, равное 23796 Н.

После резки листа на полосы производится вырубка заготовок из полосы с помощью вырубного штампа. Далее выполняются операции формовки, высадки и обрезки облоя. Перед каждой операцией проводится смазка и выборочный контроль.

Рассчитаны значения показателей при вырубке заготовок:

|

№ |

Наименование |

Значение |

|

1 |

Усилие: |

|

|

- |

Пресса |

99,1 кН |

|

- |

Проталкивания |

6 кН |

|

2 |

Размеры: |

|

|

- |

Матрицы |

47,75 +0,06 мм |

|

- |

Пуансона |

47,35-0,03 мм |

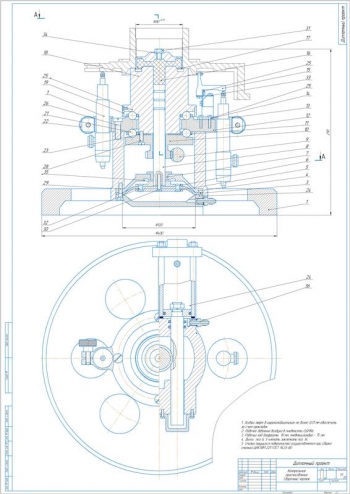

Проведено моделирование процесса формовки в сферическую матрицу и высадки торца при помощи программы SolidWorks.

Для операции по обрезке облоя рассчитаны показатели: усилие обрезки 76,2 кН, толщина обрезаемого слоя 1,1 мм. Для операции применен однокривошипный открытый пресс простого действия типа КД2102.

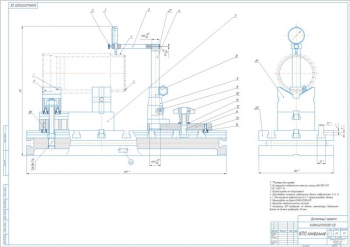

Произведен выбор оборудования, материалов и описание средств механизации.

Для резки листа на полосы выбраны гильотинные ножницы типа НК3416. Для формовки и высадки принят КД2102.

Для вырубки стали толщиной до 4 мм применятся смазочные материалы, в которых содержится хлор. Принята смазка типа ХС147. Выполняется смазывание поверхности, контактирующей с матрицей.

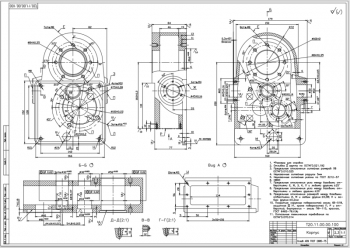

Проведен выбор материалов деталей штампов и режимов термообработки. Детали штампов разделены на группы: формообразующие детали представлены матрицей и пуансоном, сборочные – нижней, верхней плитами и винтами, штифтами из углеродистой стали, толкателем и выталкивателем.

Составлена маршрутная технологическая карта, в составе которой предусмотрены операции: 05 Резка листа на ножницах, 10 Вырубка заготовки, 15 Формовка в сферическую матрицу, 20 Высадка торца, 25 обрезка облоя.

Описаны средства автоматизации.

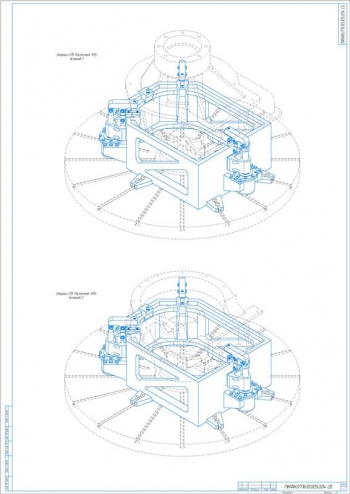

Для подачи полосы в зону вырубного штампа применяется валковая подача, включающая в состав две пары валков, которые приводятся во вращение от планшайбы, расположенной на конце коленвала, с помощью тяги, рейки, поперечного и продольного валов, муфты свободного хода. Также применяются полосоподаватели с продольной подачей заготовок. Для отрезки отхода штамп оснащен ножницами с приводом от вала пресса. В качестве подающего устройства для формовки и высадки служит шиберный питатель с клиновым механизмом. Для удаления деталей применены сбрасывающие и выносящие устройства.

Проведен технико-экономический анализ процессов, в ходе которого определено потребное количество оборудования, численность производственных рабочих, материальность, производственные площади, капитальные вложения и затраты на приобретение оборудования, оснастку и материалы.

Разработан раздел по технике безопасности.

В дипломной работе разработана технология холодной листовой штамповки детали «Колпачок», включающая операции по формовке в сферическую матрицу и высадке торца, с использованием моделирования этих процессов на ЭВМ.