Пояснительная записка (в программе Word): 114 страниц, 55 рис., 42 таблиц, 19 литературных источников

Дополнительные материалы: аннотация к дипломному проекту, задание, комплект технологической документации на изготовление детали на 25 листах

Чертежи (в программе): Компас 3D v, 14 листов

ВУЗ: ОТИ

Спецификация - 3 листа

Описание

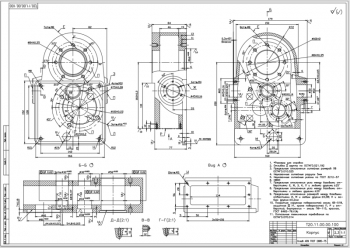

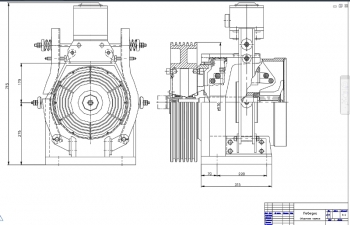

- Чертеж корпуса редуктор разливочной машины, А0

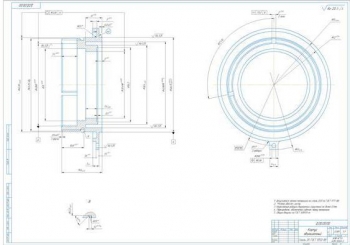

- Отливка корпуса редуктора разливочной машины, А1

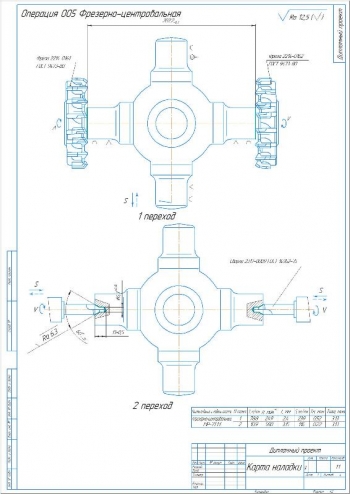

- Схемы механической обработки, А2

- Технический чертеж схем механической обработки, А1

- Механическая обработка заготовки, А1

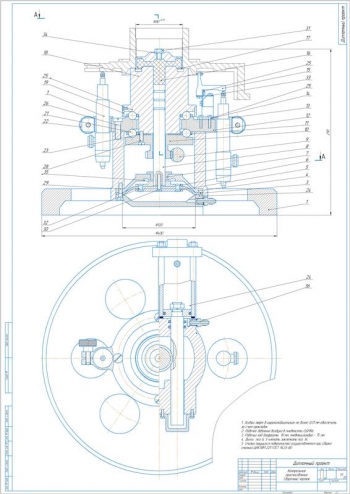

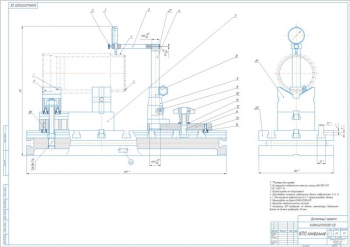

- Сборочный чертеж станочного приспособления, А1

- Станочное приспособление в сборе, А1

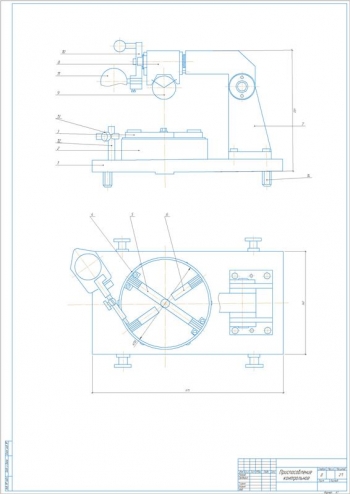

- Контрольное приспособление в сборе, А1

- Рабочий чертеж калибра, А4х3

- Конструкция калибра, А3

- 3-D модель корпуса редуктора

Чертежи

В проекте выполнена разработка технологического процесса изготовления детали «Корпус редуктора разливочной машины».

Составлена общая часть.

Назначением карусельных машин является разливка товарного цинка и свинца, меди и никеля на вайербарсы и аноды. Конструкция установки для разливки свинца включает в состав отдельные агрегаты: механизм клеймения чушек с приводом, система вытяжных зонтов, привод машины, пульт управления, установка для розлива металла по изложницами, чушкосъемник. В составе карусельной машины содержится массивный литой корпус, имеющий цилиндрическую форму. Корпус опирается на коническое опорное кольцо посредством термообработанных конических роликов. Дополнительное центрирование карусели обеспечивается упорными стальными роликами. для повышения скорости кристаллизации отливок применяется оросительное охлаждение изложниц холодной водой, которая подается под давлением через систему мелких отверстий в подводящих трубках. Привод карусели обеспечивается электродвигателем, муфтой, червячным редуктором, ведущий шестерней и зубчатым венцом, закрепленным к корпусу. Установка приводной системы выполнена на раме стойки. Из заливочного ковша выполняется заполнение изложниц металлом.

Проектируемая деталь обеспечивает взаимное расположение деталей механической передачи червячного редуктора. В качестве материала для ее изготовления применен серый чугун СЧ20.

Разработана технологическая часть.

Проведен анализ технологичности детали и составлен маршрут ее обработки. Маршрут предполагает выполнение следующих технологических операций: 000 Заготовительная, 005, 010 Фрезерная ЧПУ, 015, 025 Расточная ЧПУ, 020 Шлифовальная ЧПУ, 030 Слесарная, 035 Контрольная.

Рассчитаны припуски на механическую обработку.

Выполнен расчет режимов резания. Для предварительного фрезерования на размер 235h8(-0,072) определены значения: глубина резания 7,475 мм, подача 0,15 мм/зуб, стойкость инструмента 180 мин, скорость 34 м/мин, ширина фрезерования 100 мм.

Произведен расчет норм времени на операцию 005 Заготовительная с вычислением значений:

|

№ |

Наименование |

Значение |

|

1 |

На обслуживание рабочего времени |

1,53 мин |

|

2 |

На перерыв и отдых |

0,77 мин |

|

3 |

На установку и снятие заготовки |

3,1 мин |

|

4 |

Штучное время на обработку |

40,6 мин |

Аналогичные расчеты выполнены для всех операций.

Сделан размерный анализ технологического процесса и разработка управляющих программ для него.

Приведена конструкторская часть с проектированием станочного приспособления.

Специальные станочные приспособления предназначены для выполнения технологических операций и представляют собой непереналаживаемые приспособления одноцелевого назначения. Специальные приспособления используются в массовом и серийном производстве при закреплении операций на одних рабочих местах.

Операция выполняется после чистовой обработки установочной плоскости и плоскости разъёма редуктора. На данной операции осуществляется: растачивание отверстий под подшипники качения, точение платика под установку крышки тихоходного вала редуктора, сверление, зенкерование, развёртывание отверстий и нарезание в них резьб. Деталь устанавливается и фиксируется в вертикальном положении опорными пластинами. В горизонтальной плоскости положение детали фиксируется цилиндрическими пальцами. Срезанный цилиндрический палец компенсирует погрешность межосевого расстояния технологических отверстий.

Для закрепления деталей на фрезерной операции применены рычажные прихваты с приводом от гидроцилиндров.

Выполнено определение расчетных сил и мощности резания, составлена расчетная схема сил закрепления. Усилие закрепления составляет 17996 Н.

Произведен расчет и выбор элементов приспособления. Диаметр гидроцилиндров равен 100 мм, штоков 40 мм, ход поршней – 90 мм.

Описан принцип действия.

Выполняется установка приспособления корпусом на токарно-карусельный станок и его фиксация последствиям болтового соединения. Базирование детали выполняется по техническим отверстиям и пальцам. По вертикали деталь базируется установочными пластинами. Усилие зажатия передается на рычаги через штоки гидроцилиндров. При качании рычаги опрокидываются на обрабатываемую заготовку, в результате чего происходит ее фиксация прижимами.

Выполнено проектирование контрольного приспособления, посредством которого обеспечивается проверка деталей на промежуточных этапах обработки и при окончательной приемке.

Приспособление выполнено габаритами 1200х1200х1401 мм. В процессе эксплуатации оно устанавливается на контрольный стол в таком положении, при котором удобно осуществлять установку и снятие проверяемой детали. Корпус устанавливается на раму и фиксируются стойками в вертикальном положении. Базирование по горизонтали выполняется отверстием под установку подшипника качения. В отверстие детали и установочной плиты вставляется калибр. С помощью индикаторов осуществляется контроль межосевого расстояния тихоходного и промежуточного вала редуктора. Вследствие разности показаний индикаторов осуществляется контроль соосности отверстий под установку подшипников.

Выполнена проектная часть.

Сделан подбор режущего инструмента и оснастки: торцевых фрез, расточных головок, спиральных сверл, зенкеров, цилиндрических разверток, метчиков, расточных резцов, многогранных неперетачиваемых пластин.

В качестве металлорежущего оборудования принят вертикальный обрабатывающий центр ВМС-1600, станки: горизонтально-расточный НВМ 4, плоскошлифовальный ПС75220, токарно-карусельный с ЧПУ и фрезерной функцией ВЛ-1600 АТС+С.

Оснастка представлена прихватами, самоцентрирующимся патроном, контактным измерительным датчиком, калибр-пробками, штангенциркулем, глубиномером, профилометром, измерительными головками.

Сделано проектирование участка механической обработки.

Приведена экономическая часть с расчетом годового экономического эффекта от применения разработанного станочного приспособления при годовой программе 500 штук в размере 36310 руб. При стоимости приспособления в 135000 рублей затраты на его приобретение окупаются на четвёртый год его использования.

Составлен раздел по охране труда.

В дипломной работе разработана технология изготовления детали «Корпус редуктора разливочной машины» и конструкции станочного и специального контрольного приспособления.

Содержание

Введение

1. Общая часть

1.1. Назначение детали

1.2. Характеристики материала детали

2. Технологическая часть

2.1. Анализ технологичности детали

2.2. Определение типа производства и выбор оптимального способа получения заготовки

2.3. Выбор и обоснование технологических баз

2.4. Составление маршрута обработки детали

2.5. Расчёт припусков на механическую обработку

2.6. Расчёт режимов резания

2.7. Расчёт норм времени на операции

2.8. Размерный анализ технологического процесса

2.9. Разработка управляющих программ технологического процесса

3. Конструкторская часть

3.1. Проектирование станочного приспособления

3.1.1. Общие требования к приспособлению

3.1.2. Анализ операции технологического процесса

3.1.3. Составление схемы базирования заготовки и выбор установочных элементов для реализации схемы базирования

3.1.4. Выбор способа закрепления заготовки и разработка принципиальной схемы станочного приспособления

3.1.5. Определение расчётных сил и мощности резания

3.1.6. Составление расчётной схемы сил и расчёт сил закрепления

3.1.7. Расчёт точности приспособления.

3.1.8. Расчёт и выбор элементов приспособления

3.1.9. Описание принципа действия приспособления

3.2. Проектирование контрольного приспособления

4. Проектная часть

4.1. Подбор режущего инструмента и оснастки

4.2. Подбор металлорежущего оборудования и оснастки

4.3. Подбор измерительного инструмента и оснастки

4.4. Проектирование участка механической обработки

5. Экономическая часть

5.1. Исходные данные для расчета

5.2. Расчёт переменных издержек предприятия

5.3. Расчёт постоянных издержек предприятия

5.4. Расчёт общепроизводственных расходов

5.5. Расчёт цены единицы изделия

5.6. Оценка эффективности использования разработанного приспособления

6. Охрана труда

6.1. Монтаж и ремонт оборудования

6.2. Оградительные, предохранительные и тормозные устройства

6.3. Приспособления для установки и закрепления заготовок

6.4. Приводы, передачи и органы управления оборудованием

6.5. Смазывающие и охлаждающие жидкости

6.6. Удаление пыли, аэрозолей и стружки

6.7. Электробезопасность и местное освещение

6.8. Специальные требования к оборудованию

Заключение

Список использованных источников

Приложение А. Управляющие программы обработки

Приложение Б. Спецификация станочного приспособления

Приложение В. Спецификация контрольного приспособления

Приложение Г. Комплект технологической документации

Производственный процесс изготовления корпуса редуктора

Код: 01.01.09.08.09Дополнительные материалы: комплект документов на механическую обработку корпуса на 24 листах, карта технических требований и техники безопасности на 2 листах

Чертежи (в программе): AvtoCAD, 13 листов

Спецификация - 3 листа

Изготовление токосъемника для обеспечения электрической связи потребителей электроэнергии

Код: 01.01.09.08.08Дополнительные материалы: полный комплект карт на технологический процесс

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

Технология изготовления детали корпус авиационного датчика"

Код: 01.01.09.08.07Дополнительные материалы: задание к дипломному проекту, маршрутная карта обработки крышки акселератора, операционная карта механической обработки корпуса авиационного датчика, операционная карта технического контроля детали, ведомость операционного контроля, ведомость технологических документов, маршрутная карта обработки корпуса авиационного датчика

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

ВУЗ: АПИ НГТУ

Спецификация - 7 листов

Техпроцесс изготовления крестовины карданной передачи трактора

Код: 01.01.09.08.06Дополнительные материалы: комплект технической документации на механическую обработку детали на 29 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 17 листов

ВУЗ: нет

Спецификация - 8 листов

Изготовление переходника средней части технологического канала РБМ-К5

Код: 01.01.09.08.05Дополнительные материалы: презентация дипломного проекта на 28 листах в приложении Microsoft PowerPoint, комплект технологической документации в формате Excel, реферат на 1 листе

Чертежи (в программе): Компас 3D v, 19 листов

ВУЗ: ГИЗИ (филиал ИжГТУ)

Спецификация - 8 листов

Участок обработки вилки карданного вала среднего моста ПАЗ

Код: 01.01.09.08.04Дополнительные материалы (в формате Excel): карты эскизов на 12 листах, карта контроля на 2 листах, маршрутная карта обработки детали на 6 листах, операционная карта на 7 листах

Чертежи (в программе ): Компас 3D v и AvtoCAD, 12 листов

ВУЗ: ЮУрГУ

Спецификация - 5 листов