Пояснительная записка (в программе Word): 108 страниц, 10 рис., 37 таблиц, 12 литературных источников

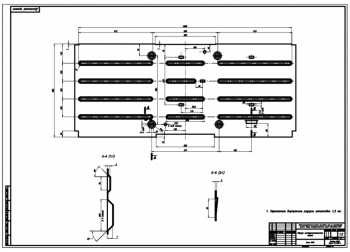

Дополнительные материалы: технологическая карта обработки детали на 16 листах

Чертежи (в программе): Компас 3D v, 8 листов

Спецификация - 2 листа

Описание

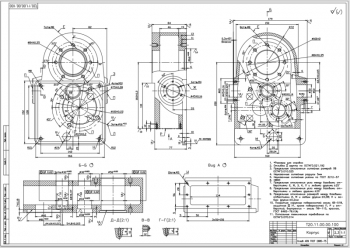

В проекте выполнена разработка технологии изготовления детали "пуансон", входящей в состав кокиля.

Составлена общая часть.

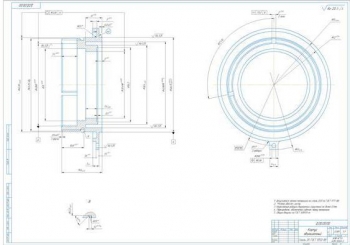

Пуансон является деталью кокиля, предназначенного для литья изделия, представленного тонкостенной отливкой диаметром 230 мм.

Проведен анализ технических требований к детали.

Определен тип производства – мелкосерийное.

Описан порядок проведения технологической подготовки производства по базовому варианту. ТПП является совокупностью мероприятий, которые обеспечивают технологическую готовность производства, характеризующуюся наличием полного комплекта конструкторской и технологической документации, средств технологического оснащения для осуществления заданного объема выпуска продукции.

Разработана технологическая часть.

Проведен качественный и количественный анализ технологичности.

Выполнено определение вариантов получения заготовки по методике выбора эффективной заготовки. Для данного типа детали и объёма производства предполагается два способа получения заготовки: литье в землю и литье в кокиль.

Произведен расчет стоимости заготовки и сравнение вариантов.

Стоимость заготовки при литье в землю составляет 2440 руб, при литье в кокиль – 2830 руб. Годовая экономия металла равна (-140) кг, экономический эффект – 3900 руб. По результатам принята заготовка – отливка в землю.

Сделан размерный анализ точности.

Определены базы: в качестве основных приняты плоскости основания, вспомогательных – отверстия под установку в кронштейне.

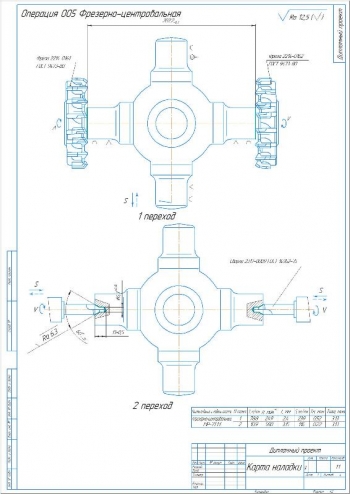

Выполнено определение двух вариантов состава и последовательности

выполнения операций. Заводской вариант маршрута обработки детали включает операции: 005, 015 Токарно-винторезная, 010, 035, 050, 065 Слесарная, 020 Разметка, 025 Вертикально-сверлильная, 030, 060 Вертикально-фрезерная, 040 Сварка, 045 Термообработка, 055 Радиально-сверлильная, 070 Контрольная.

При проектном варианте выполняются операции: 005 Токарно-винторезная, 010, 035, 050 Слесарная, 015 Токарная с ЧПУ, 020 Разметка, 025 Вертикально-сверлильная, 030, 045 Вертикально-фрезерная, 040 Радиально-сверлильная, 055 Контрольная.

Произведен расчет режимов резания.

Для операции Токарная С ЧПУ рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

5,5 мм |

|

2 |

Скорость резания |

107 м\МИН |

|

3 |

Подача |

0,3 мм/об |

|

4 |

Частота вращения инструмента |

150 об/мин |

|

5 |

Сила резания |

1319 Н |

|

6 |

Мощность резания |

2,3 кВт |

Аналогичные расчеты произведены для всех переходов и технологических операций.

Проведен выбор оборудования.

Для выполнения технологических операций принят: вертикально-сверлильный станок, вертикально-фрезерный станок, радиально-сверлильный, токарный с ЧПУ.

В качестве средств технологического оснащения применяются резцы, сверла, зенкеры, фрезы. Вспомогательным инструментом являются патроны, резцедержатели, втулки.

Описано метрологическое обеспечение и контроль качества изделия и детали.

Выполнено определение основного технологического времени по базовому и проектному вариантам. Штучно-калькуляционное время на обработку по базовому варианту составляет 85 мин, по проектному – 65 мин.

Приведено описание технологического процесса обработки и оформление комплекта технологической документации по ЕСТД.

Сделано проектирование наладок на обработку на станках с ЧПУ.

Выполнена разработка конструкторской части.

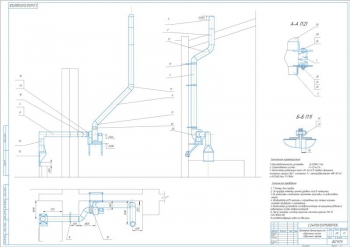

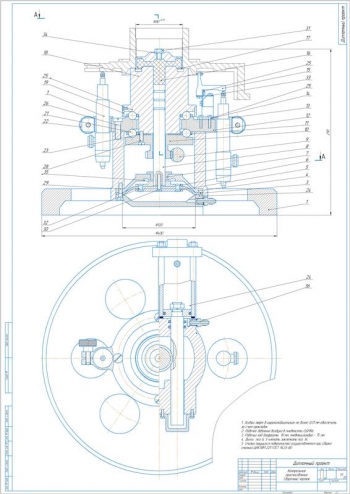

Приведено описание конструкции кондуктора, его назначение и принцип действия.

Посредством приспособления обеспечивается закрепление и координация детали при обработке отверстия на радиально-сверлильном станке. Его конструкция включает плиту, установленную на стол станка. Она базируется с помощью шпонок. Крепление осуществляется станочными болтами. На плите выполнена установка корпуса. Установка заготовки производится на плоскость корпуса с ориентированием между его проушин, которые имитируют ответную деталь. Ее зажим осуществляется посредством прижима. Координация режущего инструмента выполняется кондукторной втулкой.

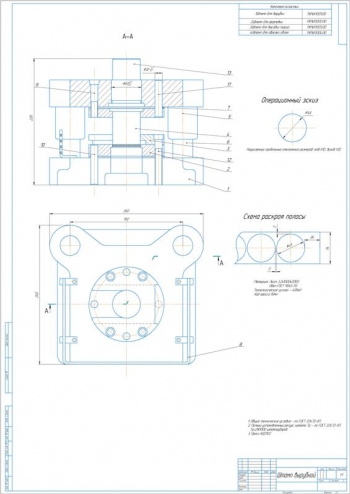

Сделан расчет приспособления на точность с определением экономической точности обработки, равной 0,36 мм.

В ходе расчета приспособления на усилие зажима определена сила закрепления – 3700 Н. Винтовой механизм имеет силу зажима 87 Н.

Произведен расчет на прочность по слабому звену с вычислением напряжения на срез 140 МПа и на смятие – 320 МПа.

Выполнено проектирование контрольного приспособления, посредством которого выполняется проверка собираемости пуансона и матрицы. Конструкция включает в состав трехкулачковый самоцентрирующийся патрон, который установлен по посадке на плите с помощью переходника. На плите установлены стойки, закрепленные штифтами. При выполнении контроля деталь устанавливается на торец в патроне, закрепляется кулачками, одновременно выставляя ось детали. Через отверстия во втулках и детали вводится оправка. От руки выполняется проворачивание патрона с деталью в положение, при котором оправка свободно проходит. При свободном прохождении деталь является годной.

Составлена управляющая программа для обработки на станке с ЧПУ.

Приведена экономическая часть с расчетом технико-экономических показателей проекта: удельная технологическая себестоимость 2568,66 руб, капитальные вложения 319,96 руб и приведенные затраты 2615 руб.

Разработан раздел по охране труда.

В дипломной работе разработана технология производства детали "пуансон", являющейся элементом кокиля.