Пояснительная записка (в программе Word): 120 страниц, 28 рис., 10 таблиц, 37 литературных источников

Дополнительные материалы: экономический расчет к дипломному проекту в формате Excel

Чертежи (в программе): Компас 3D v, 14 листов

ВУЗ: ВСГУТУ

Спецификация - 4 листа

Описание

В проекте выполнена разработка технологического процесса механической обработки детали "полумуфта".

Выполнена разработка технологии восстановления узлов и деталей при ремонте электровозов переменного тока.

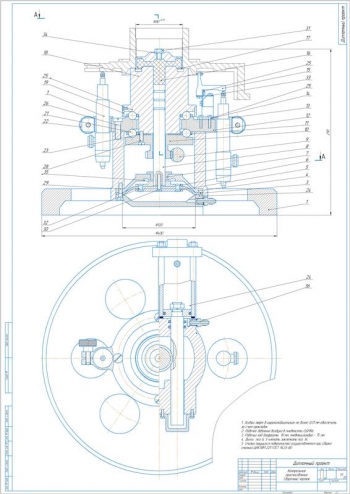

Полумуфта является составляющей частью редуктора воздушного компрессора электровоза. С ее помощью выполняется монтаж зубчатой передачи редуктора. Эксплуатация электровоза осуществляется на железных дорогах, которые электрифицированы на однофазном переменном токе промышленной частоты. Конструкция блока мотор-компрессора включает в состав компрессор, редуктор и электродвигатель, которые смонтированы на общем каркасе. Передача крутящего момента от электродвигателя к компрессору выполняется посредством втулочно-пальцевых муфт через редуктор. Каркас выполнен в форме сварной рамы. Крепление к нему оборудования выполняется посредством штифтов. Посредством компрессора обеспечиваются сжатым воздухом тормоза, аппараты вспомогательных цепей и пескоподачи. Компрессор является двухступенчатым, трехцилиндровым, имеющим воздушное охлаждение. Он оборудован устройством, с помощью которого выполняется переход на холостую работу при вращающемся коленчатом вале. Конструкция корпуса редуктора выполнена из двух разъемных частей. Нижняя часть служит в качестве масляной ванны для смазки зубчатых зацеплений. Для герметичности между двумя частями выполнена прокладка из плоского резинового шнура. По бокам корпуса предусмотрены отверстия, которые служат гнёздами для подшипниковых узлов.

Проведен анализ износа деталей редуктора. Приведены основные виды износов муфты редуктора: по наружному диаметру, поломка по галтели перехода, заедание, износ зубьев шестерён и шпоночных соединений валов редуктора.

Рассмотрены существующие способы восстановления: вибродуговая наплавка, плазменное напыление, механическая обработка поверхностей и покрытий, получение покрытий напылением.

В качестве способов восстановления в проекте предложена схема, предполагающая выполнение шлифования – вибродуговой наплавки – токарной обработки шлифованием. При изломе вала предлагается метод овтуливания: диск полумуфты сохраняется диаметром 330 мм, изготавливается вал, отверстие полумуфты обрабатывается под диаметр вала, обваривается электродуговой сваркой, подвергается термической обработке, шлифуется и проверяется ультразвуком.

Произведен расчет необходимой толщины покрытия, равной 1 мм на одну сторону.

Составлена схема технологического процесса восстановления при наплавке, включающая выполнение операций по: приемке ремонтного фонда, предварительной сортировке, очистке и мойке деталей, дефектации, предварительной механической обработке, наплавке в среде углекислого газа, токарной обработке поверхностей, шлифованию до номинального размера, контролю восстановленных деталей, их консервации. На предприятии применена маршрутная технология восстановления деталей.

Сделан выбор средств технологического оснащения: моечные машины, средства дефектации и контроля, станки: токарно-винторезный, шлифовальный, инструмент и приспособления.

Выполнен расчет режимов механической обработки поверхностей.

Восстановление детали проводится в два этапа. Первый включает восстановление геометрических размеров, второй – механическую обработку нанесенных покрытий.

При расчете параметров режимов нанесения покрытий определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Сила тока при наплавке |

3,2 мм/об |

|

2 |

Скорость наплавки |

48 м/ч |

|

3 |

Частота вращения детали |

7,3 об/мин |

|

4 |

Скорость подачи проволоки |

76 м/час |

|

5 |

Вылет электрода |

9 мм |

|

6 |

Смещение электрода |

4 мм |

Рассчитаны параметры механической обработки поверхностей деталей резанием резцами и шлифованием.

Описан ремонт зубчатых передач. Принят метод восстановления хромирования и последующего шлифования. Степень износа зубьев определяется посредством зубомера. Ремонт изношенной зубчатой передачи может производиться методом наплавки отдельных зубьев, сплошной наплавки всего обода, деформации, ремонтных размеров и слесарно-механическими способами.

Выполнено нормирование и определение квалификации работ. Определена норма времени при восстановлении деталей способом электродуговой наплавки – 20 мин, токарной обработки - 19 мин, наружного шлифования – 2,5 мин.

Проведен обзор существующих технических решений и разработок.

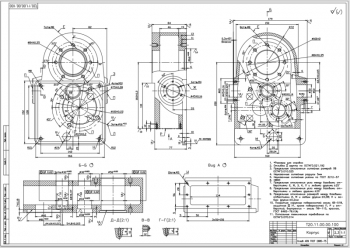

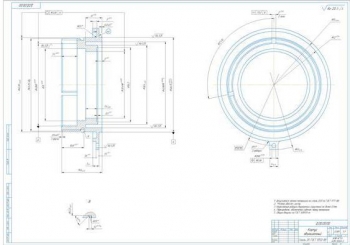

В качестве материала для изготовления полумуфты принята легированная сталь 20ХН3А. Установлена технологичность формы и проведен анализ баз. Рассмотрены методы обработки: в центрах, в патронах и на угольниках. Способ обработки цилиндрических поверхностей – обтачивание на станках. К основным операциям механической обработки относятся – заготовительная, правильная, термическая, токарная (черновая и чистовая).

Выполнено проектирование технологического процесса.

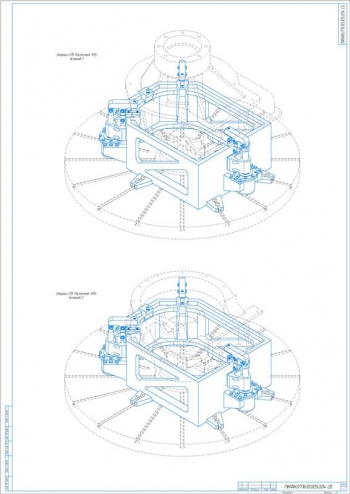

Определен тип производства – среднесерийное. Получение заготовки – штамповкой на горизонтально-ковочных машинах. Составлен план обработки отдельных поверхностей и сделан расчет припусков на механическую обработку.

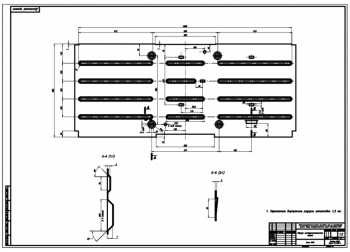

Разработан маршрутный пооперационный технологический процесс с операциями: 010, 015, 020 Токарно-винторезная с обработкой в патроне, 025, 030, 035 Радиально-сверлильная с помощью прижимного приспособления, 040 Круглошлифовальная, 045 Слесарная, 050 Контрольная. Рассчитаны параметры режимов резания для каждой операции с определением основных значений.

Сделано проектирование и выбор технологической оснастки.

Переналадка приспособления выполняется методом полной или частичной замены установочных и других элементов. Посредством универсального приспособления производится сверление отверстий.

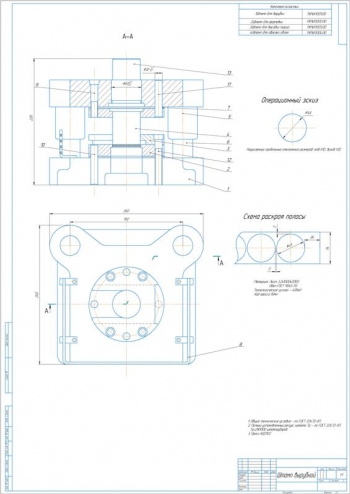

Рассчитано зажимное приспособление. Для крепления полумуфты в процессе сверления принята резьба М33х3,5. Определено КПД винтовой пары, равный 0,12, момент 1637 Н×м Погрешность базирования составляет 3,9 мкм.

Приведен расчет кондуктора с вычислением максимального зазора между сверлом и отверстием кондукторной втулки 0,051 мм, номинального наружного диаметра втулки 30 мм.

Описано проведение технического контроля изделия посредством калибров.

Составлен раздел по безопасности жизнедеятельности.

Разработана экономическая часть с определением себестоимости детали по проектируемому варианту 5368,0 руб и экономической эффективности от снижения себестоимости в сумме 595144 руб/год.

В дипломной работе разработан технологический процесс механической обработки детали "полумуфта" редуктора компрессора КТ-6Эл электровоза ВЛ85.