Пояснительная записка (в программе Word): 53 страницы, 10 рис., 9 таблиц, 12 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 8 листов

Описание

В проекте выполнена разработка технологического процесса изготовления развертки.

Составлена общетехническая часть.

Описано назначение изделия и его конструкция. Приведены технические требования к изготовлению изделия.

Посредством развертки выполняется окончательная обработка отверстий с целью получения высокого класса шероховатости и высокой точности поверхности. С ее помощью обеспечивается квалитет точности в пределах 6...8 и шероховатость в пределах 1,5...0,5 мкм. Расположение режущей части развертки выполнено под углом к оси. С ее помощью выполняется основная работа резания. С помощью калибрующей части обеспечивается направление инструмента в процессе работы, калибровка отверстий и сохранение размера инструмента по окончании его переточки. Калибрующая часть включает в состав два участка: цилиндрический и конический. Конические участок представляет собой обратный конус, предназначенный для уменьшения трения инструмента об обрабатываемую поверхность изделия. Конструкция развертки выполнена насадной. Она применяется для чернового развертывания отверстия. Материалом для изготовления корпуса служит сталь 40Х. Режущая часть развертки изготовлена из пластинок металлокерамического твердого сплава ВК6.

Проведен анализ технологичности изделия.

Определен общий объем развертки - 81147,4 мм3 и масса – 0.637 кг.

Выполнено определение типа производства и величины операционной партии. Годовой объем выпуска разверток составляет 2000 шт. Установлен тип производства – среднесерийное. Рассчитано количество изделий в партии – 360 шт.

Приведена технологическая часть.

В качестве заготовки принят круглый прокат обычной точности В. Отрезка производится на ножовочном станке типа 872М в заготовительном отделении. Режущий инструмент представлен ножовочным полотном из стали Р6М5 толщиной 2 мм.

Выполнено назначение технологических схем обработки поверхностей.

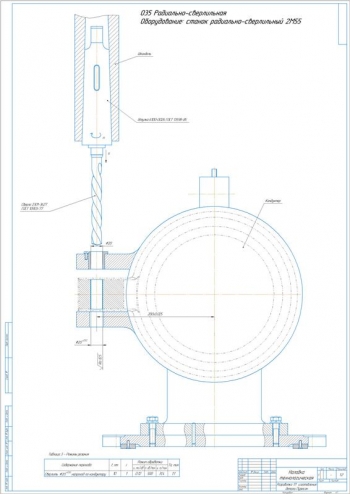

Спроектирован маршрут обработки изделия, включающий выполнение операций:

- 005 Подрезка торца, центровка под сверление, сверление, зенкерование, развертка конусного отверстия, расточка выточки, точение понижения, снятие фаски

- 010 Точение рабочей части и заборной фаски, подрезка второго торца

- 015 Маркировка

- 020, 025, 030, 035 Фрезерование паза, стружечных канавок, задних углов, пазов под пластины твердого сплава

- 040 Каление и отпускание, очистка заготовки от окалины

- 045 Шлифование конусного отверстия

- 050 Заточка зубьев по передней поверхности

- 055, 060, 065, 070, 075 Шлифовка рабочей части, заборного конуса, заборной фаски

- 080, 085, 090 Заточка задних углов

Произведен выбор технологических баз, оборудования и оснастки.

Приняты технологические базы: черновая база используется только при обработке базового конусного отверстия, на всех последующих базой является конусное отверстие, заготовка крепится на оправке. По окончании термообработки первой операцией выполняется шлифование базового отверстия, затем выполнение всех шлифовальных и заточных операций проводится на оправке.

Приведены паспортные данные станков: токарно-винторезный 16К20, горизонтально-фрезерный 6Р80, внутришлифовальный ЗК225В, универсально-заточной ЗД642Е.

Сделан расчет припусков на заготовку с определение основных параметров.

Выполнено конструирование заготовки с определением ее массы, равной 1,26, коэффициента использования материала – 0,49 и стоимости – 20 руб.

В ходе расчета режимов резания и основного времени для операции 010 Токарно-винторезная вычислены параметры:

|

№ пер. |

Диаметр, мм |

Длина, мм |

Глубина резания, мм |

Число проходов |

Подача, мм/об |

Частота оборот., об/мин |

Скорость, м/мин |

Основное время, мин |

|

2 |

60 |

46 |

1,75 |

1 |

0,40 |

630 |

118,7 |

0,18 |

|

3 |

40,5 |

17 |

1,00 |

1 |

0,40 |

630 |

108,8 |

0,07 |

|

4 |

40,5 |

3 |

1,00 |

1 |

0,40 |

630 |

108,8 |

0,012 |

|

ИТОГО |

0,262 |

|||||||

Расчеты по аналогии проведены для всех переходов и технологических операций.

Приведены расчеты норм штучного и штучно-калькуляционного времени для всех технологических операций.

Для операции 010 норма штучно-калькуляционного времени составляет 1,39 мин, 025 – 7,75 мин, 040 – 3,04 мин, 045 – 10,33 мин.

Разработана конструкторская часть.

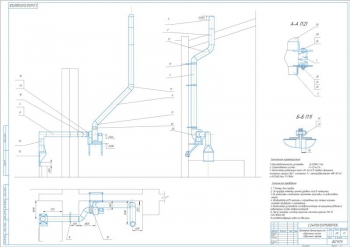

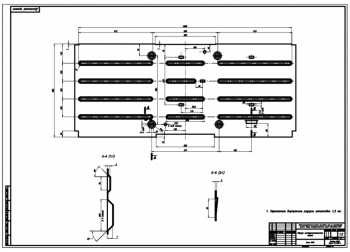

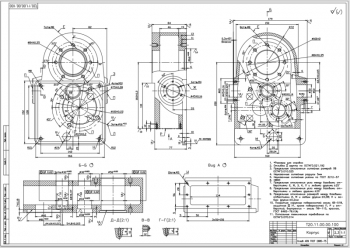

Сделан выбор и описание конструкции станочного приспособления.

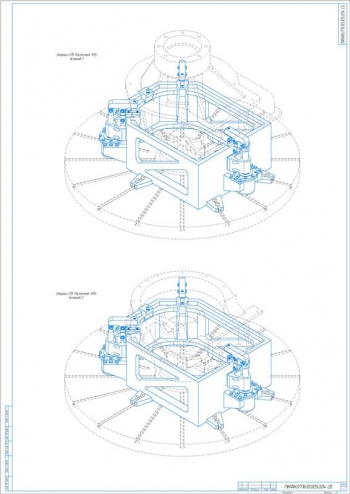

Посредством фрезерного приспособления выполняется закрепление заготовок на операции 025 Горизонтально-фрезерная. Конструкция выполнена из основания с корпусом, опоры с упорной призмой, механизированного привода, включающего пневмоцилиндр с поршнем и штоком, зажимного клиноплунжерного механизма, состоящего из прижима, ползуна и клина. Установка приспособления выполняется на столе станка по направляющим шпонкам, которые прикреплены к основанию с помощью винтов и станочных болтов. К корпусу выполнено прикрепление пневмоцилиндра двустороннего действия с поршнем и штоком. Шток соединен с толкателем, головка которого расположена в пазу клина. Клин оснащен опорой, выполненный в виде двух роликов на осях. Установка обрабатываемой заготовки выполняется на опору до упора в неподвижную призму. В момент подачи воздуха в нижнюю полость цилиндра шток совершает движение вверх. При этом вверх движется и клин. Ползун с прижимом перемещаются вправо и зажимают заготовку. При подаче воздуха в верхнюю полость поршень со штоком совершает движение вниз, клин также перемещается вниз. Ползун передвигается влево, за счет чего от обрабатываемой заготовки отводится прижим и она освобождается.

Выполнен расчет приспособления с вычисление диаметра поршня 80 мм, действительной силы на штоке 2009 Н, и силы зажима заготовки 6027 Н.

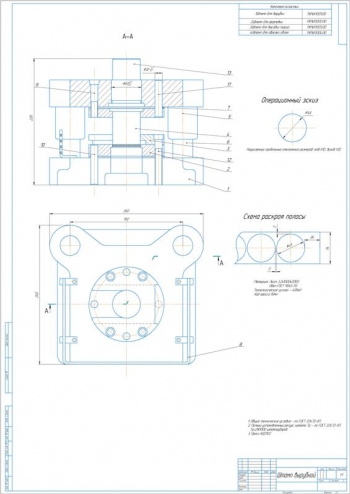

Произведен расчет измерительного инструмента на операции 030, в качестве которого применяется калибр скоба.

В дипломной работе разработан технологический процесс изготовления развертки.