Пояснительная записка (в программе Word): 98 страниц, 4 рис., 35 таблиц, 14 литературных источников

Дополнительные материалы: операционная карта на 11 листах, маршрутная карта на 6 листах, карта эскизов на 12 листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: ЧМТ

Спецификация - 1 лист

Описание

В проекте выполнена разработка технологического процесса изготовления приводного колеса.

Рассмотрено состояние вопроса и проведен анализ исходных данных.

Приводное колесо является конструктивным элементом коробки передачи станка. С его помощью обеспечивается установка сопрягаемых деталей и выполняется передача крутящего момента.

В качестве материала для изготовления детали применена сталь 40Х.

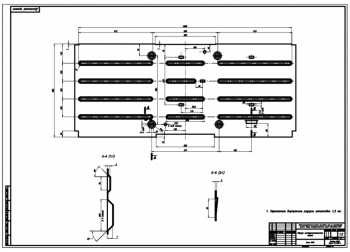

- Проведен анализ технологичности конструкции детали, заготовки, базирования и закрепления, обрабатываемых поверхностей. Изготовление детали выполняется методом горячей объемной штамповки. Ее поверхности имеют шероховатости, соответствующие их служебному назначению. По результатам анализа деталь признана технологичной.

- Произведен анализ базового варианта техпроцесса для выявления его недостатков. По результатам установлено, что базовый техпроцесс пригоден только для единичного и мелкосерийного производства. Применяемое оборудование и оснастка недостаточно производительно в условиях среднесерийного производства. Также к недостаткам относится низкая износоустойчивость резцов на токарных операциях и большое штучное время, отсутствие выкружки у ножки зуба на зубофрезерной операции.

- Произведен выбор стратегии и производства. Принят тип производства – среднесерийное.

- Сделан выбор и проектирование заготовки. Проведено сравнение показателей штамповки и проката. На основании полученных результатов принят метод получения заготовки – штамповка.

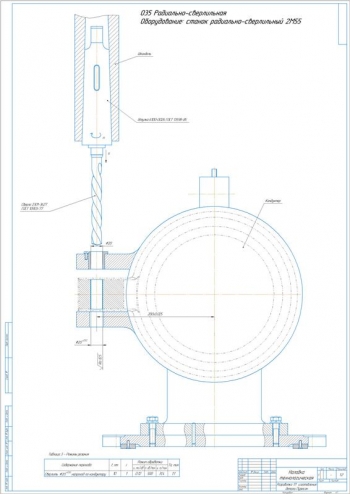

- Проведен выбор технологических баз и составлен план обработки. Составлен технологический маршрут обработки детали, включающий операции: 005 Заготовительная, 010, 015, 020, 025 Токарная (черновая и чистовая), 030, 035 Торцекруглошлифовальная, 040 Фрезерная, 045 Зубофрезерная, 050 Протяжная, 055 Слесарная, 060, 085 Моечная, 065, 090 Контрольная, 070 Зубоприкатная, 075 Термическая, 080 Зубошлифовальная.

- Выполнен выбор средств технологического оснащения. Приняты станки: токарно-винторезный, торцекруглошлифовальный, широкоуниверсальный консольно-фрезерный с ЧПУ, вертикально-протяжной, электрохимический, зубоприкатной, зубошлифовальный.

В качестве приспособлений и оборудования приняты: трехкулачковый самоцентрирующийся патрон, цанговый и мембранный патроны, оправки. Режущий инструмент представлен токарным резцом, шлифовальным кругом, концевой и червячной фрезой, протяжкой, прикатником и зубошлифовальным кругом.

Проведена разработка технологических операций.

Сделан расчет промежуточных припусков и операционных размеров с определением основных значений.

Выполнен расчет режимов резания. Для операции 035 Торцекруглошлифовальная рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

0,07 мм |

|

2 |

Скорость круга и вращения детали |

35 м/с и 35 м/мин |

|

3 |

Частота вращения шпинделя |

117 мин-1 |

|

4 |

Мощность резания |

2,6 кВт |

|

5 |

Сила резания |

4546 Н |

Аналогичные расчеты проведены для других технологических операций.

Выполнено определение норм на все операции.

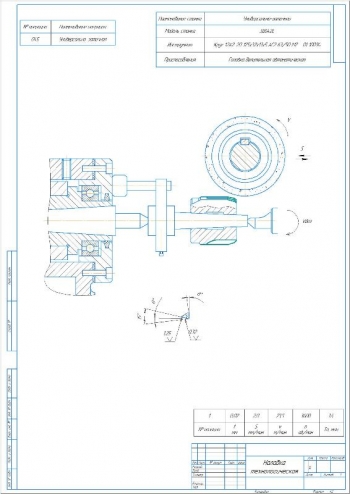

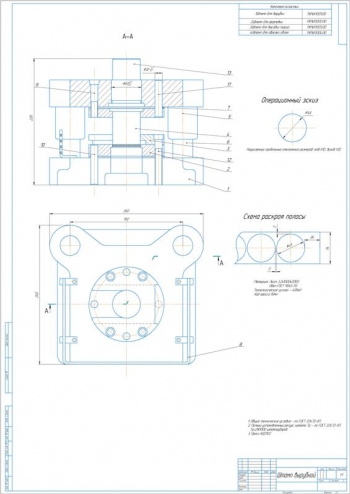

Сделан выбор и проектирование контрольного приспособления.

Посредством приспособления выполняется контроль биения ступицы и отверстия. Вместо механических индикаторов применены измерительные блоки с индикаторными головками, имеющими точность измерения 0,001 мм. В конструкции приспособления содержится плита с прикрепленной к ней призмой посредством болта Т-образной формы, гайки и шайбы. С помощью винта к призме прикреплен упор. На плите выполнена установка двух индикаторных блоков, в составе которых имеются стойки с индикаторными головками датчиков компаратора, предназначенными для контроля биения. Первая индикаторная головка является преобразователем литейных перемещений А33, обеспечивающая контроль биение отверстия. Вторая головка - преобразователем литейных перемещений А40, с помощью которого контролируется радиальное биение. Установка плиты выполняется с помощью опор на контрольный стол.

Принцип работы. Заготовка устанавливается в призме и упирается зубьями в упор. По плите выполняется продвижение индикаторных блоков вперед до момента, при котором индикаторные головки упрутся в стенку контролируемого отверстия или ступицы своими измерительными вставками. Заготовка проворачивается на 360 градусов и по показаниям индикаторов определяется величина биения.

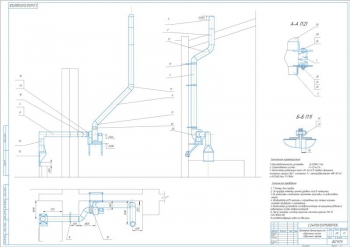

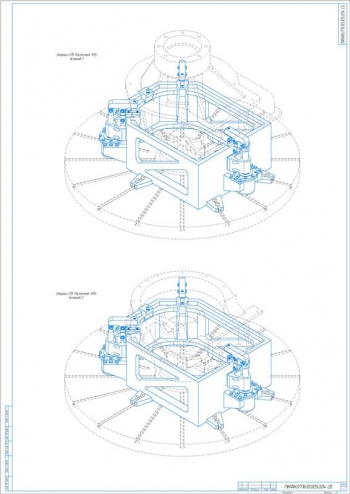

Приведен расчет и выполнено проектирование производственного участка.

В ходе расчета потребности количества оборудования рассчитан действительный годовой фонд работы оборудования, равный 3652 часов. Число станков составляет 14 шт. Приведена их производственная характеристика. Определен средний процент загрузки по участку, равный 0,76.

Рассчитана численность работающих на участке, которая составляет 33 человека.

Выполнено определение площади участка – 373,1 м2 и его объема – 3872,4 м3.

Установлена экономическая целесообразность проектируемого технологического процесса с вычислением годового экономического эффекта в размере 2492760 руб, срока окупаемости капитальных дополнительных затрат 2,10 года.

Рассчитаны технико-экономические показатели проекта. По результатам установлено, что при замене оборудования на более высокопроизводительное с ЧПУ трудоемкость сокращается на 15,98 % и снижается себестоимость изготовления на 4,86 %.

Разработан раздел по безопасности и экологичности проекта.

Составлены мероприятия по охране труда.

В дипломной работе разработан новый технологический процесс изготовления зубчатого приводного колеса в условиях среднесерийного производства с применением высокопроизводительного оборудования, оснастки и инструмента.