Пояснительная записка (в программе Word): 85 страниц, 10 рис., 8 таблиц, 17 литературных источников

Дополнительные материалы: нет

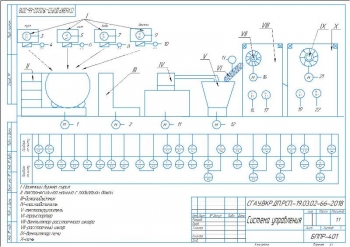

Чертежи (в программе ): Компас 3D v, 12 листов

ВУЗ: МичГАУ

Спецификация - 1 лист (и на чертежах)

Описание

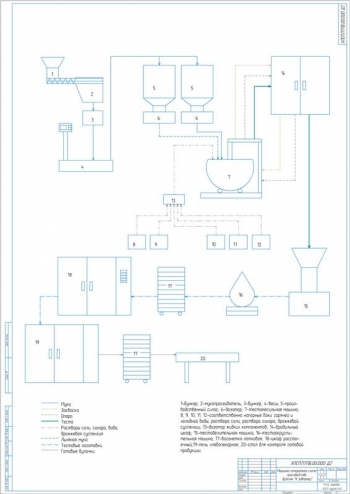

В проекте выполнена разработка линии по производству сахара-песка на сахарном заводе с проведение модернизации оборудования: сушильного барабана.

Выполнено технико-экономическое обоснование проекта.

Дана краткая историческая справка о предприятии.

Виды производственной деятельности предприятия:

- Оказание услуг по переработки сахарной свеклы и сахара – сырца

- Производство и реализация сахара – песка из сахарной свеклы и сахара – сырца, патоки – массы, жома свекловичного свежего, сушеного и гранулированного, товарной извести

Приведена характеристика перерабатывающего предприятия.

Завод представляет собой сложный технологический комплекс. Он оборудован технологическим, складским, транспортным, энергетическим, санитарно–технологическим, вспомогательным оборудованием, а также регулирующей и контрольно – измерительной аппаратурой.

Проведен анализ хозяйственной деятельности, по результатам которого установлено снижение выхода готового продукта – сахара песка, при неизменном количестве перерабатываемого сырья.

Разработана технологическая часть.

Дана характеристика продукции, сырья и полуфабрикатов.

В качестве исходного сырья для получения сахара выступает сахарная свекла и сахарный тростник. Сахар представляет собой чистую сахарозу. Он обладает сладким вкусом, является легко усваиваемым продуктом, способствующим быстрому восстановлению затраченной энергии.

Описаны особенности производства и потребления готовой продукции.

Приведены стадии технологического процесса, включающие операции по:

- Подаче свеклы и очистке ее от примесей

- Получению диффузионного сока из свекловичной стружки

- Очистке диффузионного сока

- Сгущению сока выпариванием

- Варке утфеля и получению кристаллического сахара

- Сушке, охлаждению и хранению сахара-песка

Рассмотрена технология переработки сахарной свёклы в сахар-песок.

Сахарная свёкла подается в завод по наклонному жёлобу гидравлического транспортёра при помощи водного потока. В конце гидротранспортера выполняется направление свекловодяной смеси посредством центробежного насоса на водоотделитель, где происходит отделение от нее грязной воды. Воду после осветления методом отстаивания возвращается в гидротранспортер. Далее свекла направляется в свекломоечную машину, где отмывается от легких (ботва, солома) и тяжелых (песок, камни) примесей. Очищенные от загрязнений корнеплоды свеклы взвешиваются на автоматических весах и изрезываются в стружку. Стружка направляется в диффузионный аппарат, где нагревается до температуры 70...75°С и обессахаривается горячей водой в противотоке. В результате экстракции (диффузии) производится переход сахарозы и части несахаров свекловичного сока в воду. При этом образуется так называемый диффузионный сок. Обессахаренная стружка, называемая жомом, отжимается в прессе и удаляется с завода. Жомопрессовая вода после термообработки и осветления возвращается в диффузионный аппарат. Диффузный сок подвергается химической и физико-химической очистке. Затем сок сульфируется газообразным диоксидом серы и сгущается в выпарной установке до 60...65 %. Полученный сироп еще раз сульфитируется, фильтруется и направляется на кристаллизацию сахара. Для получения чистого кристаллического сахара (сахара-песка), сироп уваривается до пересыщения в вакуум-аппаратах под разрежением. Затем выполняется добавление сахарной пудры, что вызывает зарождение кристаллов. Выполняется процесс их наращивания и смесь кристаллов с межкристальным раствором, которая называеется утфелем 1 кристаллизации, разделяется в центрифугах на сахар-песок и первый оттек. При промывке сахара-песка в центрифугах горячей водой, получается второй оттек. Затем сахар–песок подвергается сушке, а первый и второй оттеки, которые содержат большое количество сахара, подаются на уваривание утфеля II кристаллизации. Готовый утфель II кристаллизации центрифугируется с промыванием сахара горячей водой. Первый и второй оттеки утфеля II кристаллизации идут на уваривание утфеля III кристаллизации, а желтый сахар – на приготовление клеровки.

Приведена характеристика комплексов оборудования с перечнем применяемых машин и агрегатов.

Выполнено общестроительное проектирование, включающее проектирование зданий и сооружений, системы канализации отходов предприятия, расчеты: водоснабжения, вентиляции, отопления.

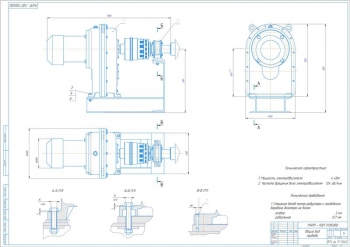

Разработана конструкторская часть.

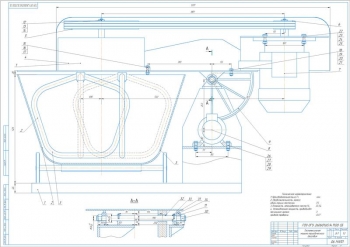

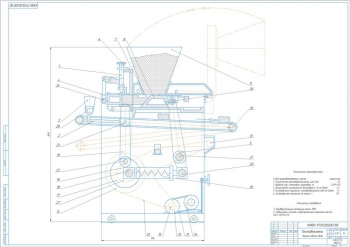

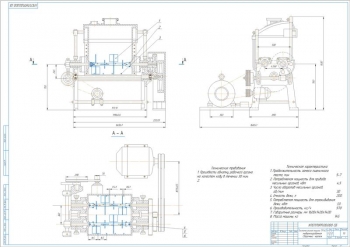

Сделано описание разрабатываемого аппарата.

Сушильный барабан включает в состав корпус с внутренними насадками, опорную станцию, опорно-упорную станцию и привод. Конструкция корпуса имеет цилиндрическую форму и расположена на роликовых опорах, опираясь на них двумя бандажами. Его вращение производится через зубчато-венцовую пару. Монтаж опорных роликов и приводного механизма выполняется на рамах, которые расположены под углом 1-4 0 относительно горизонта и закреплены на фундаментах. Принцип работы. Просушка материала в барабане осуществляется газами из топок или отходящими дымовыми газами из зоны охлаждения печей. Происходит омовение пересыпающегося материала топочными газами, за счет чего он нагревается. Газы поглощают содержащуюся в сырье влагу. При прямом контакте дымовых газов с материалом сушка производится тремя основными способами: обдувом дымовыми газами при падении материала с лопаток, через наружную оголенную поверхность материала, находящегося в завале, от более нагретых внутренних деталей сушильной части барабана.

Выполнены технологические расчеты.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Стенки барабана выполнены толщиной |

10 мм |

|

2 |

Масса обрабатываемого материала |

6925 кг |

|

3 |

Общая масса барабанной сушилки |

12000 кг |

|

4 |

Ширина бандажа |

0,2 м |

|

5 |

Наружный диаметр бандажа |

2340 мм |

|

6 |

Опорный ролик шириной |

0,372 м |

|

7 |

Диаметр упорного ролика |

345 мм |

- В ходе кинематического и силового расчета привода определена мощность, затрачиваемая на вращение барабана – 2,35 кВт. Принят электродвигатель типа 4А112МА6.

- Выполнен расчет открытой цилиндрической прямозубой передачи и предварительный расчет валов с определением основных значений.

- Сделан подбор подшипников. Для опор вала приняты сферические двухрядные шарикоподшипники средней узкой серии 1313: 65х140х33 мм.

- Произведена проверка прочности шпоночных соединений. Применены шпонки призматические со скругленными торцами.

- Разработан раздел по охране труда.

- Рассчитан годовой экономический эффект от внедрения проекта, который составил 28009 руб. Срок окупаемости – 3,5 года.

В проекте проведено усовершенствование линии по производству сахара-песка на сахарном заводе путем модернизации барабанной сушилки за счет удлинения сушильного барабана.