Содержание

Введение

1 Технико-экономическое обоснование проекта

1.1 Резюме

1.2 Описание предприятия

1.3 Описание продукта

1.4 Анализ рынка

1.5 Конкуренция

1.6 Маркетинговый план

1.7 План производства

1.8 Финансовый план

2 Проектирование технологической линии производства пастеризованного восстановленного молока

2.1 Обоснование способа, технологии и схемы производства пастеризованного восстановленного молока

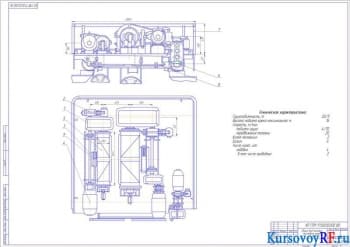

2.2 Выбор оборудования технологической линии и его полный перечень

3 Инженерно-техническое обеспечение работоспособности технологической линии

3.1 Организация производственного процесса, планирование рабочих мест, расчет потребности в рабочей силе и заработной плате

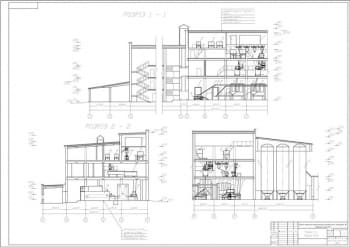

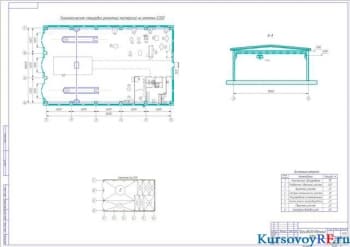

3.2 Планирование площадей для производства пастеризованного восстановленного молока

3.3 Расчет основных систем обеспечения производственного процесса

3.4 Планирование и организация работы ремонтных служб

3.5 Оценка надежности работы технологической линии

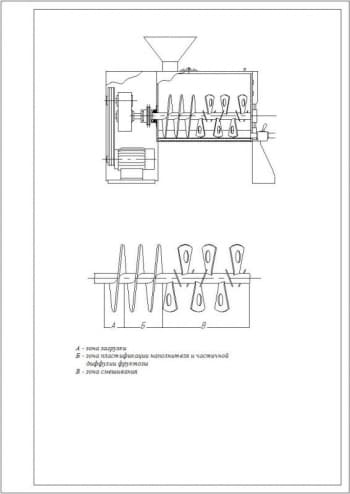

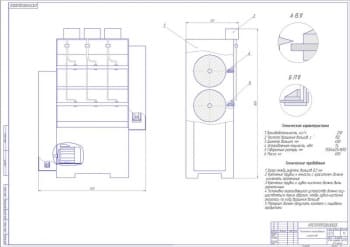

4 Разработка измельчителя сухого молока

4.1 Обоснование выбора конструкторской разработки

4.2 Основные расчеты измельчителя сухого молока

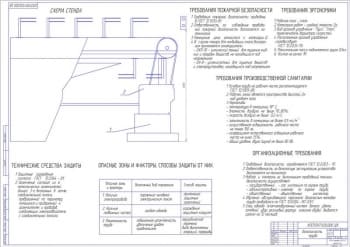

5 Безопасность труда

5.1 Общие положения

5.2 Организационные и технические мероприятия

5.3 Опасные и вредные производственные факторы в творожном цехе

5.4 Технические мероприятия

5.4.1 Расчет освещения

5.4.2 Расчет заземления

5.4.3 Пожарная безопасность

5.5 Инструкция по технике безопасности при работе измельчителя сухого молока

5.5.1 Общие требования

5.5.2 Требования безопасности перед началом работы

5.5.3 Требование безопасности во время работы

5.5.4 Требования безопасности в аварийных ситуациях

5.5.5 Требования безопасности по окончании работ

6 Расчет технико-экономических показателей проекта

Заключение

Список литературы

Приложение А Расчет себестоимости пастеризованного восстановленного молока

Приложение Б Должностная инструкция оператора измельчителя сухого молока

Приложение В Карта организации оператора измельчителя сухого молока

Приложение Г Спецификации сборочных чертежей

Состав чертежей

- Обоснование производства пастеризованного восстановленного молока А1

- Обоснование технологии и схемы производства А1

- Пооперационно-технологическая схема А1

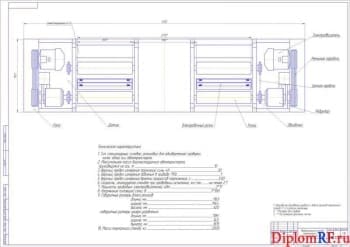

- Схема размещения оборудования технологической линии А1

- Инженерное обеспечение технологической линии производства пастеризованного молока из восстановленного сырья А1

- Обоснование конструкторской части проекта А1

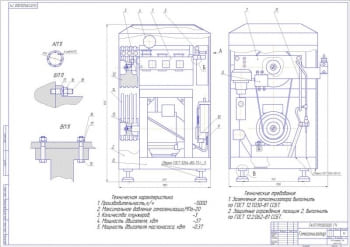

- Чертеж сборочный измельчителя сухого молока А1

- Сборочный чертеж бича А3

- Рабочий чертеж вала А3

- Измельчающий орган в сборе А3

- Сборочный чертеж рамы А3

- Плакат безопасности труда А1

- Технико-экономические показатели проекта А1

Описание

В процессе выполнения дипломной работы была усовершенствована технологическая линия производства пастеризованного восстановленного молока. Это позволило повысить вкусовые качества, а также продукт стал обладать большей биологической ценностью.

Дано технико-экономическое обоснование дипломного проекта. Дана общая характеристика предприятия, выполнено описание продукта и его свойств. Проведен анализ рынка и конкуренции, разработаны маркетинговый и финансовый план, а также план производства. Приведены экономические показатели технологической линии.

Спроектирована технологическая линия производства пастеризованного восстановленного молока. Обоснованы способ, технология и схема производства молока. Составлена пооперационная технологическая инструкция производства. Осуществлен выбор необходимого технологического оборудования.

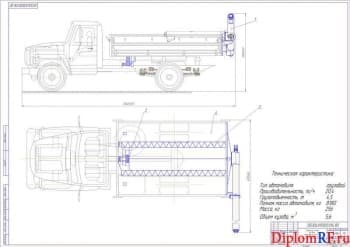

Определено инженерно-техническое обеспечение работы технологической линии. Составлена функциональная схема управления производством на предприятии. Рассмотрена организация производственного процесса, определено количество рабочих мест, рассчитана потребность в рабочей силе и заработной плате. Выполнена планировка площадей для производства пастеризованного восстановленного молока. Разработана схема компоновки оборудования в производственном цехе. Рассчитаны основанные системы обеспечения производственного процесса. Построены графики загрузки оборудования, энергопотребления и водоснабжения технологической линии. Выполнена планировка и организация работы ремонтных служб. Дана оценка надежности работы технологической линии.

В конструкторской части проекта была выполнена разработка измельчителя сухого молока. Дано обоснование выбора конструкторской разработки и выполнена ее сравнительная характеристика. Выполнены основные расчеты разрабатываемой конструкции. Приведены результаты кинематического и силового расчета привода измельчителя.

Изучен вопрос техники безопасности и охраны труда. Разработаны организационные и технические мероприятия. Определены основные вредные и опасные производственные факторы в цехе производства пастеризованного молока. Выполнен расчет освещения и заземления, изучена пожарная безопасность. Составлена инструкция по технике безопасности при работе конструкции.

Выполнен расчет технико-экономических показателей дипломного проекта. Приведены технико-экономические показатели технологической линии производства пастеризованного молока. Проведенный экономический расчет позволяет заключить, что усовершенствование технологической линии производства пастеризованного восстановленного молока целесообразно, применение данной технологии производства позволит предприятию получить чистую прибыль в размере 1677 тыс. руб., в том числе чистую прибыль от усовершенствования технологической линии в размере 95,4 тыс. руб., рентабельность предприятия составит 15,5 %. Капитальные вложения для изготовления измельчителя сухого молока – 120,750 тыс. руб, срок окупаемости разработки – 1,2 года.

Исходя из выше изложенного, целью данного дипломного проекта является усовершенствование технологической линии производства пастеризованного восстановленного молока. Это будет достигнуто за счет улучшения качества подготовки сырья в частности введения дополнительной операции по измельчению сухого молока.

В дипломном проекте были поставлены следующие задачи исследования:

- провести анализ рыночных условий реализации пастеризованного восстановленного молока, составить бизнес-план проекта;

- проанализировать стандартную технологию производства пастеризованного востановленного молока и модернизировать ее.

- спроектировать установку для измельчения сухого молока.

- доказать экономическую целесообразность представленного варианта модернизации.

Выводы по дипломной работе:

- В ходе выполнения дипломного проекта была усовершенствована технологическая линия производства пастеризованного восстановленного молока. Это улучшило вкусовые качества, а также продукт стал обладать большей биологической ценностью.

- Для усовершенствования проекта потребуется около 120 тыс. руб., предназначенных для приобретения измельчителя сухого молока, которое позволит применить новейшие технологии. Предприятие не будет брать кредит.

- В соответствии с требованиями технологического процесса и с учетом особенностей частной технологии была разработана пооперационно-технологическая инструкция (ПТИ) производства «пастеризованного восстановленного молока». В приведенной ПТИ отражены основные особенности производства данного вида продукции.

- Для производства продукции была выбрана соответствующая форма организации труда, в виде бригады, т.к. она обладает рядом преимуществ по сравнению с другими. Для обслуживания данной линии необходимо семь человек.

- На основе оценки надежности работы технологической линии был произведен расчет потребности в запасных частях.

- Разработана инструкция по технике безопасности при работе с измельчителем сухого молока, которая позволят избежать травматизма рабочего персонала и сохранить его здоровье.

- Исходя из анализа приведенных технико-экономических показателей проекта был сделан вывод о том, что вложение денежных средств в данную технологическую линию будет оправданно, т.к. уже после двух лет эксплуатации капитальные вложения полностью окупятся, а уровень рентабельности составит 15,5 %.

- В результате дипломного проектирования был сделан вывод о том, что усовершенствованная механизированная технологическая линия полностью удовлетворяет исходным требованиям, а пастеризованное восстановленное молоко отличается лучшими органолептическими, вкусовыми качествами, полезными лечебными и диетическими свойствами, а также доступной стоимостью. Данные показатели сильно влияют на конкурентоспособность изделия и позволяют сделать вывод о том, что продукт займет устойчивое положение.