Содержание

Аннотация

Содержание

Вступление

Раздел 1 Состояние проблемы и перспективы ее решения

Раздел 2 Технико-экономическое обоснование

Раздел 3 Технологическая часть

3.1. Уточнение мощности предприятия и ассортимента продукции

3.2. Технологические схемы производства ассортимента продукции

3.2.1 Обоснование и выбор технологических схем

3.2.2 Технологические схемы продукции

3.3 Расчет массы сырья и готовой продукции

3.4 Обоснование выбора оборудования, характеристика и расчет количества единиц технологического оборудования

3.4.1 Обоснование выбора технологического оборудования

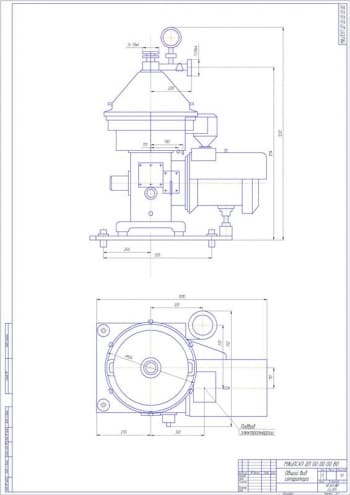

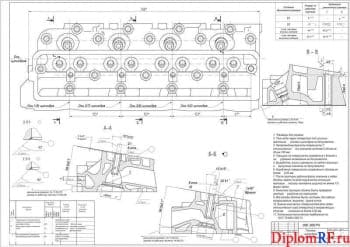

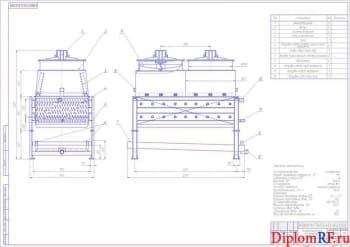

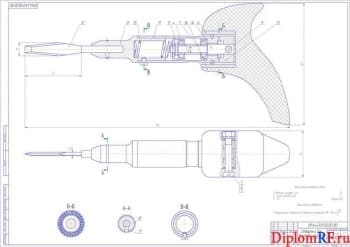

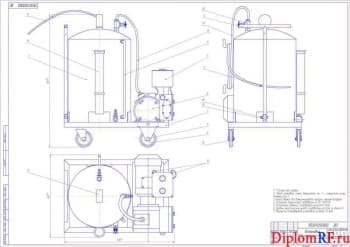

3.4.2 Характеристика основного оборудования

3.4.3 Расчет количества единиц технологического оборудования

3.5 Описание технологических процессов производства

3.6 Организация производственно-ветеринарного контроля (ПВК), химико-технологического контроля (ХТК) и контроля качества продукции

3.6.1 Организация производственно-ветеринарного контроля

3.6.2 Требования к качеству сырья и вспомогательных материалов

3.6.3 Контроль качества готовой продукции

3.6.4 Метрологическое обеспечение

3.7 Расчет производственных площадей

3.8 Расчет численности рабочих…

Раздел 4 Инженерно-технологическое обеспечение предприятия

4.1 Расчет расхода пара, воды, электроэнергии и холода

Раздел 5 Архитектурно-строительный раздел

5.1 Характеристика промышленной площадки

5.2 Расчеты по генеральному плану

Раздел 6 Технико-экономическая часть

Раздел 7 Охрана труда

Раздел 8 Экологическая безопасность

Выводы и рекомендации

Список используемых источников литературы

Приложения

Состав чертежей

- Чертеж генерального плана предприятия А1

- Чертеж плана эвакуации предприятия

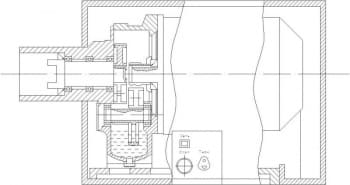

- Чертеж компоновки цеха по быстрозамороженным готовым мясным блюдам

- План цеха по производству быстрозамороженных готовых мясных блюд

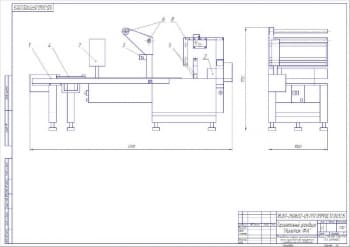

- Чертеж технологии производства соусов и гарниров

- Схема производства рубленных блюд

- Таблица основных технико-экономических показателей цеха

- Чертеж плана цеха быстрозамороженным готовым мясным блюдам

- Чертеж плана цеха быстрозамороженным готовым мясным блюдам

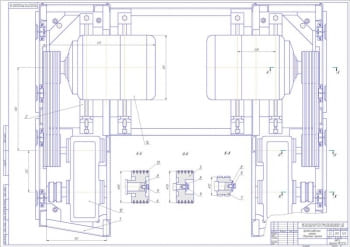

- Эскизы планировки цеха производства мясных полуфабрикатов

- Эскизы планировки цеха производства мясных полуфабрикатов

- Технологическая схема производства рубленных блюд

- Технологическая схема по производству соусов и гарниров

- Технологическая схема производства тушеной говядины с гарниром и соусом

- Технологическая схема по производству блинчиков с начинкой

- Технологическая схема по производству сосисок и сарделек с

- гарниром и соусом

Описание

В данной работе был Разработан проект цеха по производству быстрозамороженных готовых мясных блюд, мощностью 50 тыс. шт. порций в смену. Цех размещен возле г. Татарбунары, что позволяет использовать городские инженерные сети: электросеть, водопровод, канализацию.

Рассмотрено состояние проблемы и перспективы её решения.

Выполнено технико-экономическое обоснование по проектированию цеха, для производства быстрозамороженных готовых мясных блюд. Рассчитан баланс сырья и дано обоснование развития производства. Подобрано основное технологическое оборудование и выполнено ее описание. Определено количество единиц технологического оборудования. Описаны технологические процессы производства продукции. Рассмотрена организация производственно-ветеринарного контроля (ПВК), химико-технологического контроля (ХТК) и контроля качества продукции. Разработана метрологическая карта технологического процесса производства быстрозамороженных готовых мясных блюд. Рассчитаны производственные площади и численность рабочих.

В технологическом разделе выполнено уточнение мощности предприятия и рассмотрен ассортимент выпускаемой продукции. Осуществлен выбор и обоснование технологических схем. Рассчитано количество сырья и готовой продукции.

Определено инженерно-технологическое обеспечение предприятия. Выполнен расчет расхода пара, воды, электроэнергии и холода.

В архитектурно-строительной части была дана общая характеристика промышленной площадки. Приведены расчеты по генеральному плану, составлены экспликация зданий и строений. Определены основные технико-экономические показатели.

В технико-экономической части проекта были определены капитальные вложения и срок их окупаемости, численность рабочих и себестоимость произведенной продукции. Приведены основные технико-экономические показатели дипломного проекта. Данными расчетами была подтверждена экономическая эффективность строительства цеха: за счет ежегодной чистой прибыли в размере 19,1 млн. грн. капитальные затраты в размере 66,5 млн. грн., необходимые для осуществления проекта, в течение окупятся в течение 3,5 лет.

В разделе охрана труда были рассмотрены опасные и вредные факторы производства. Осуществлено определение и нормирование факторов, которые влияют на комфортные и безопасные условия труда. Выявлены источники производственного шума и вибрации. Описаны общие правила техники безопасности при реализации технологии, электробезопасность, а также пожаровзрывобезопасность технологического оборудования и процессов.

Изучен вопрос экологической безопасности.

1. Разработан проект цеха по производству быстрозамороженных готовых мясных блюд, мощностью 50 тыс. шт. порций в смену. Цех размещен возле г. Татарбунары, что позволяет использовать городские инженерные сети: электросеть, водопровод, канализацию.

2. Технико-экономическими расчетами обоснована перспективность строительства цеха.

3. Предусмотрен широкий ассортимент выпускаемой продукции, что позволяет расширить круг покупателей.

4. Производство быстрозамороженных готовых мясных блюд осуществляется на новейшем высококачественном оборудовании, что позволяет получать продукцию высокого качества с минимальными затратами рабочей силы, площадей и энергетических ресурсов.

5. В проекте предусмотрены мероприятия по технике безопасности, охране труда и окружающей среды.

6. Технико-экономическими расчетами подтверждена экономическая эффективность строительства цеха: за счет ежегодной чистой прибыли, а капитальные затраты, необходимые для осуществления проекта, в течение окупятся в течение 3,5 лет.