ВКР: 102 с., 8 рис., 17 табл., 44 источников

ВУЗ: БИТУ

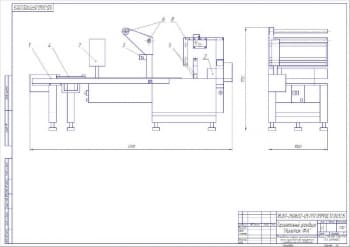

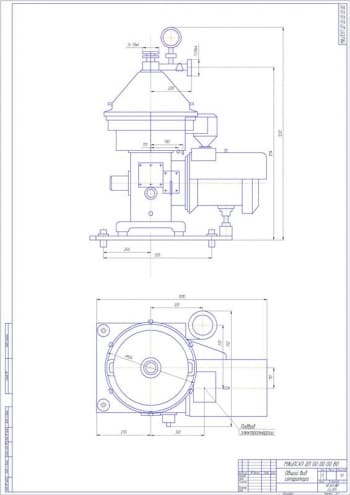

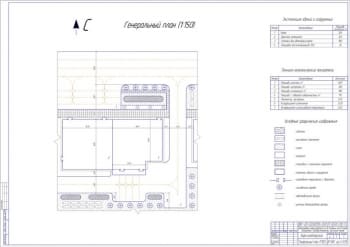

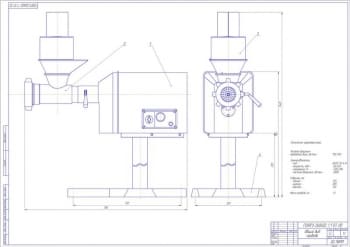

Чертежи в программе Компас 3D v: 16 листов

Спецификация: 9 листов

Описание

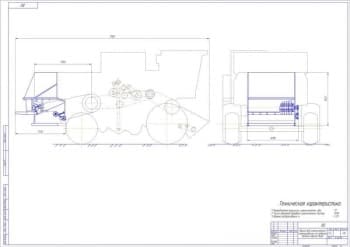

Разрабатываемая тестомесильная машина непрерывного действия, рассмотренная в данном проекте, может быть использована в безопарном тестоприготовительном (агрегате) процессе без брожения теста перед (брожением) разделкой. Её внедрение позволяет расширить диапазон производительности машины за счет введения в привод вариатора, для плавного изменения скорости вращения месильных органов в пределах от 60 до 120 об/мин. С увеличением длины вала месильной камеры (усиливаются подшипники и устанавливается пластификатор) улучшается качество теста, расширяется ассортимент хлебобулочных изделий и повышается процентный выход хлеба.

Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения, снизить энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет повышения интенсивности механической обработки теста при замеси.

Широко используются традиционные способы приготовления пшеничного и ржаного теста на больших густых опорах и заквасках, на жидких опорах и заквасках. Использование усиленной механической обработки при замеси позволяет сократить продолжительность брожения теста, приготовленного этими способами. Имеется соответствующие аппаратное оформление этих технологий, обеспечивающих комплексную механизацию производства, полную механизацию трудоемкого процесса приготовления теста. В настоящее время в странах СНГ примерно 60% всего хлеба вырабатывается на комплексно-механизированных линиях. Это линии для производства формового хлеба, крупного хлеба, батонов, а также булочных и сдобных изделий. Важную роль в механизации процессов на поточных линиях играют: делительно-посадочных автоматы, ленточные и другие посадочные устройства, а также тесто приготовительные машины. Одну комплексно механизированную линию может обслужить один человек. В основном производстве уровень механизации труда составляет примерно 80 %, производительность труда 65,5 т на человека. Поэтому важной задачей является техническое перевооружение таких предприятий. Переход к прогрессивной технологии, как правило, обеспечивает рост производительности труда и повышает качество продукции в больших размерах, чем совершенствование техники при технологии. Например, замена месильных машин с подкатнымидежами на хлебопекарных предприятиях бункерными агрегатами непрерывного действия позволяет на каждой тонне вырабатываемой продукции 1-2рубля, и повысить производительность труда в тестоприготовительном отделении на 50%. Отсюда следует что модернизация и внедрение нового оборудования, и технологий благотворно влияет на хлебопекарную отрасль.

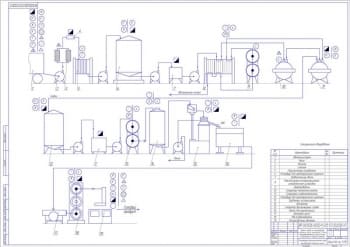

В дипломе выполнен анализ технологического процесса производства теста. Описаны свойства муки и теста, проведен обзор машин и аппаратов аналогов тестомесильной машине. Представлена классификация тестомесительных машин. Разработаны принципиальные схемы машин периодического действия с подкатными дежами.

Дано технико-экономическое обоснование проектируемой машины и выполнено ее общее описание. Рассмотрены основное назначение, устройство и принцип работы. Выполнено описание схемы электрической цепи управления тестомесильной машиной.

Определены функционально технические параметры проектируемой машины. Выполнены технологический, энергетический и кинематический расчеты. Найдены мощность на привод рабочего органа машины, общее передаточное отношение и частота вращения каждого вала.

Приведен расчет на прочность в программе APM WinMachine. Рассчитаны цепная и клиноременная передача. Определены шкивы и вал.

В разделе безопасность и экологичность дипломного проекта были разработаны основные мероприятия по безопасности эксплуатации разрабатываемого оборудования, технике безопасности, а также по гигиене труда и промышленной санитарии. Описаны механизация и автоматизация трудоемких процессов, электробезопасность, производственное освещение, взрыво- и пожаробезопасность, промышленная экология.

В разделе технология машиностроения были определены масса детали и величина общих припусков на механическую обработку. Разработан технологический процесс изготовления детали. Рассчитаны режимы резания.

В экономическом разделе дипломного проекта на основании представленных исходных данных был выполнен расчет дополнительных капитальных затрат и эффективности. Составлена сводная таблица с экономическими показателями от внедрения нового оборудования.

В результате установки тестомесильной машины непрерывного действия, сокращается число рабочих мест на участке на 4 человека, что делает экономию по заработной плате, сокращается применение физического труда и дает годовой экономический эффект в 273 тыс. рублей.

Дополнительные материалы: Таблица технико-экономических показателей в jpg и pdf