Содержание

Введение

1. Технологическая часть

2. Ремонтная часть

2.1. Общие положения

2.2. Планово-предупредительный ремонт

2.3. Маршрутная технология капитального ремонта

2.4. Изготовление и восстановления деталей

3. Расчетная часть

3.1. Энергетический расчет

3.2. Кинематический расчет

3.3. Расчет на прочность

3.4. Конструктивный расчет

4. Эксплуатационная часть

4.1. Общие положения

4.2. Строение и принцип действия

4.3. Налаживание

4.4. Техническое обслуживание

4.5. Охрана труда и окружающей среды

5. Экономическая часть

Список литературы

Состав чертежей

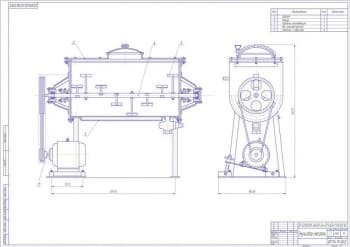

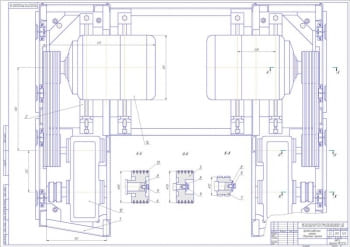

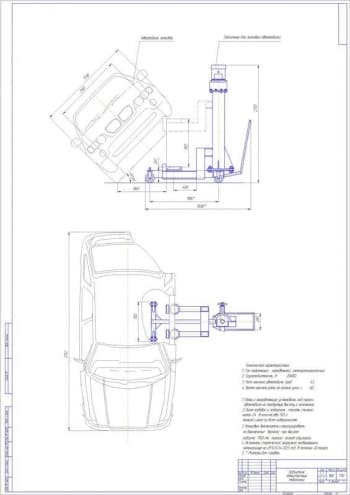

- Чертеж общего вида просеивательной машины ПБ-1,5 А1

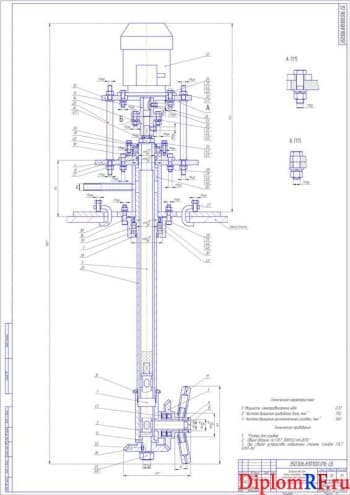

- Деталировка (механизм привода рабочего органа, вал, держатель, звездочка, винт, вал) А1

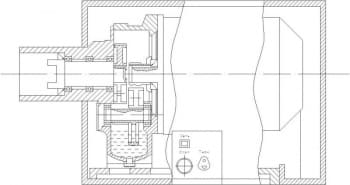

- Рабочий чертеж муфты с токарной операцией А1

- Набор операций: заготовительная, токарная, протяжна, сверлильная А1

- Кинематическая схема и схема смазки А1

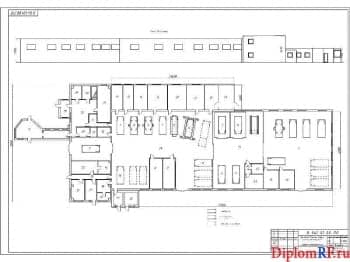

- График планово-предупредительного ремонта А1

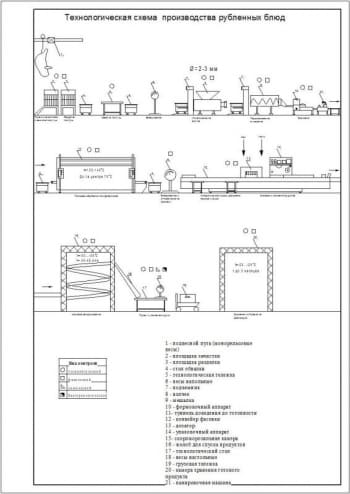

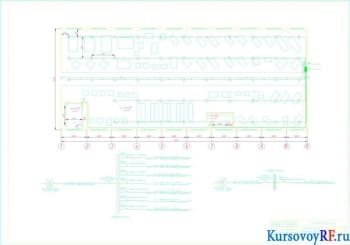

- Технологическая схема изготовления хлеба А1

Описание

Во время выполнения дипломной работы было проведено детальное исследование просеивательной машины ПБ-1,5, представлены современное состояние хлебопекарной промышленности, проведен анализ существующего оборудования и технологии процесса выпечки хлеба. В технологической части дипломного проекта была разработана технологическая схема. Подобран состав необходимого оборудования и рассмотрено его функциональное назначение.

В ремонтной части была описана система планово - предупредительного ремонта. Изложены основные требования к ремонту оборудования, разработана маршрутная технология капитального ремонта просеивательной машины, технологический процесс изготовления муфты. Рассмотрено изготовление и восстановление деталей.

В расчетной части выполнены энергетический, кинематический и конструктивный расчет, а также расчет на прочность. Построена схема нагрузки вала.

Указанные эксплуатационные требования, устройство и принцип действия просеивательной машины, составлен дефектную ведомость на капитальный ремонт, карту смазки просеивательной машины. Освещены вопросы охраны труда и окружающей среды.

В экономической части на основе маршрутной карты изготовления детали и норм затрат оперативного времени на выполнение отдельных операций, рассчитана трудоемкость изготовления детали. Нормы затрат оперативного времени предусмотрены для серийного производства. Для единичного производства используют коэффициент 1,5. Определены фонд заработной платы производственных рабочих и стоимость изготовления детали. Составлена смета на капитальный ремонт.

В графической части проекта были выполнены чертежи основных деталей, кинематической схемы и схемы смазки, графика планово-предупредительного ремонта и технологической схемы. Составлена спецификация на 2 листах.

Під час виконання дипломного проекту було проведено детальне дослідження просіювальної машини ПБ-1,5 , подано сучасний стан хлібопекарської промисловості, проведений аналіз існуючого обладнання та технології процесу випікання хліба. Викладені основні вимоги до ремонту обладнання, розроблена маршрутна технологія капітального ремонту просіювальної машини, технологічний процес виготовлення муфти. Вказані експлуатаційні вимоги, будова та принцип дії просіювальної машини, складено дефектну відомість на капітальний ремонт, карту змащування просіювальної машини. Висвітлені питання охорони праці та навколишнього середовища.

Дипломний проект складається з пояснювальної записки та 6 аркушів креслень формату А1, на яких зображено загальний вигляд обладнання, вузол та деталювання, технологічний процес виготовлення муфти, кінематична схема та схема змащування, графік ППР.