Пояснительная записка (в программе Word): 94 страницы, 30 рис., 20 таблиц, 15 литературных источников

Дополнительные материалы: нет

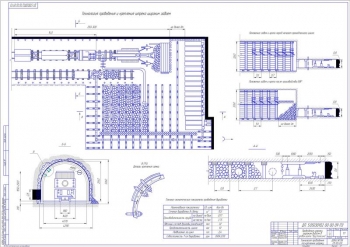

Чертежи (в программе): Компас 3D v, 16 листов

ВУЗ: КМФ НМетАУ

Спецификация - 5 листов

Описание

В проекте выполнена разработка опорно-поворотного механизма экскаватора ЭКГ-8И, применяемого в горнодобывающей промышленности.

- В общей части дана краткая характеристика горно-обогатительного комплекса, приведена структура комбината и ассортимент выпускаемой продукции. Описана характеристика цеха по ремонту оборудования.

- Разработана специальная часть.

- Выполнено описание назначения и области применения экскаватора ЭКГ-8И.

- Экскаватор представляет собой карьерную полноповоротную электрическую лопату на малоопорном гусеничном ходу. С его помощью выполняется разработка и погрузка полезных ископаемых и вскрышных пород на открытых участках горных разработок. Применяется в чёрной и цветной металлургии, угольной промышленности, в промышленности строительных материалов и промышленном строительстве для выполнения больших объемов земляных работ. Рабочий цикл машины включает выполнение четырех последовательных операций по наполнению ковша, его перемещению к месту разгрузки, разгрузке и перемещению порожнего ковша к месту зачерпывания.

- Приведена техническая характеристика ковша.

- Описана конструкция экскаватора.

В состав экскаватора включено рабочее оборудование и поворотная платформа, на которой выполнена установка механизмов и ходовой тележки. Все механизмы закрыты кузовом, за исключением напорной лебедки. В передней правой части платформы расположена кабина машиниста, в которой находятся органы управления экскаватором и контрольная аппаратура. Конструкции поворотной платформы, стрелы, рукояти и нижней рамы ходовой тележки выполнены сварными из проката и стальных отливок. Привод основных механизмов подъема, напора, поворота, хода и открывания днища ковша выполняется посредством двигателей постоянного тока. Вспомогательные механизмы приводятся двигателями переменного тока. Управление тормозами поворотного механизма и лебедок: подъемной и напорной, осуществляется от компрессорной установки сжатым воздухом. В ходовых механизмах применены электрические тормоза. Рабочее оборудование экскаватора представлено ковшом с подвеской, рукоятью, стрелой и ее подвеской, механизмом открывания днища ковша. Конструкция ковша включает корпус, днище, зубья, подвеску ковша, механизм торможения днища. Составные зубья в количестве пяти штук расположены на передней стенке ковша. Днище представлено плитой, которая усилена ребрами. На ней предусмотрены направляющие, обеспечивающие перемещение засова и крепление рычага механизмы открывания. Подвеска выполнена из обоймы с блоками и литого коромысла. Стрела имеет двухбалочную конструкцию, в составе которой имеется две секции, соединенные между собой шарнирным креплением. Подвеска стрелы включает две параллельные ветви растяжек, которые поддерживают верхнюю секцию стрелы, и два подкоса, посредством которых соединяется нижняя секция стрелы с двуногой стойкой. В составе каждой растяжки имеется канат и две клиновые втулки. Установка двигателя выполнена на специальном кронштейне, который приварен к поворотной платформе. Поворотная платформа через опорно-поворотное устройство опирается на ходовую тележку. Опорно-поворотное устройство включает зубчатый венец, роликовый круг и в центральную цапфу. Подъем ковша выполняется с помощью подъемной лебедки посредством сдвоенного полиспаста. Установка тележки выполнена на 8-ми опорных колесах. Привод гусеничного хода осуществляется механизмами хода. В качестве опоры вращающейся поворотной платформы служит роликовый круг, включающий сорок одноребордных роликов, расположенных на оси на втулках. Их закрепление выполнено в сепараторе. Наружное кольцо последнего выполнено из двух вальцованных швеллеров. Внутреннее кольцо представлено отливкой, обеспечивающей центровку роликового круга. В нее запрессована латунная втулка. В пространство между сепаратором и роликами установлены чугунные шайбы. Смазка каждого ролика выполняется индивидуально с помощью винтовой маслёнки. Внутреннее кольцо смазывается через трубу.

Проведен анализ недостатков в работе машины.

Выполнен литературно-патентный обзор с рассмотрением конструкции опорно-поворотного устройства.

Внесены предложения по модернизации.

В проекте предлагается замена чугунных роликов на магнитные втулки с заполнением пространства между последними ферромагнитными частицами. Для изоляции магнитного поля, которое создается втулками со свойствами постоянного магнита, предлагается установка двух втулок, выполненных из антиферромагнитного материала.

Приведено описание конструкции модернизированной машины.

В составе опорно-поворотного устройства содержится центральная цапфа, нижний и верхний круг катания, опорные катки, которые заключены в обойму и посажены на ось через заполненное слоем ферромагнитных частиц пространство. Втулки, выполненные из материала со свойствами постоянного магнита, напрессованы на каждую ось и в отверстие катка. Изоляция создаваемого втулками магнитного поля обеспечивается двумя втулками из антиферромагнитного материала. Одна втулка запрессовывается между осью и магнитной втулкой, вторая - между магнитной втулкой и катком. В результате уменьшается трение между осью сепаратора и опорным катком, увеличивается межремонтный период и уменьшается простой оборудования.

Произведены расчеты по модернизации механизма поворота.

В ходе силового и кинематического анализа механизмов определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Окружное усилие в зацеплении зубчатой передачи |

21413 Н |

|

2 |

Крутящий момент на валу электродвигателя |

1970 Н×м |

|

3 |

КПД зубчатой передачи |

0,95 |

|

4 |

Количество зубьев шестерни |

23 |

|

5 |

Диаметр делительной окружности колеса |

824,32 мм |

При расчете по контрольным напряжениям проведена проверка прочности зубьев на предотвращение пластической деформации с вычислением допустимых напряжений сжатия, изгиба и усталостного разрушения.

Сделаны геометрические расчеты цилиндрических зубчатых передач всех ступеней механизма поворота по программе "GEFR_EXC". По результатам составлены таблицы.

Выполнен расчет и выбор электродвигателя. Определена номинальная мощность одного электродвигателя 98 кВт. Принят электродвигатель Д- 515.

Составлен раздел по монтажу экскаватора.

Выполнена разработка конфигурации фундамента.

Фундаментом для монтажа роликового круга является балка, прикрепленная на ходовой тележке.

Приведено геодезическое обоснование монтажа и описаны способы доставки оборудования. Разработана технологическая карта монтажа машины с описанием последовательности технологических операций.

Приведен раздел по эксплуатации машины.

Разработаны мероприятия по ремонту машины с описанием методов восстановления наиболее часто изнашивающихся деталей.

Описана смазка экскаватора.

Смазка зубчатых передач и подшипников механизмов напора, хода и подъема выполняется разбрызгиванием масла из ванны редуктора. Зубчатые передачи редуктора смазываются принудительно от насосной установки. Смазывание направляющих засова днища ковша, петель днища, шарниров и валиков тормозов, механизма торможения днищем выполняется из маслёнки. На поверхность балки рукояти и качения роликового круга выполняется нанесение универсальной среднеплавкой синтетической активированной смазки.

Составлена организационная часть, в которой дана общая характеристики ремонтного хозяйства предприятия. Выполнено планирование ремонтов оборудования и организация выполнения ремонтных работ.

Разработана экономическая часть с расчетом затрат на модернизацию опорно-поворотного механизма экскаватора в сумме 2000000 грн, годового экономического эффекта 91,642 тыс.грн/год и срока окупаемости 2,18 года.

Приведены мероприятия по охране труда и окружающей среды.

В работе проведена модернизация опорно-поворотного механизм экскаватора ЭКГ-8И, применяемого в горнодобывающей промышленности, путем замены чугунных втулок роликов на магнитные втулки с заполнением пространства между последними ферромагнитными частицами и изоляцией магнитного поля втулками из антиферромагнитного материала.