Пояснительная записка (в программе Word): 150 страниц, 9 рис., 22 таблиц (литературных источников нет)

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 9 листов

ВУЗ: МГГУ ЭЭГП

Спецификация - на чертежах

Описание

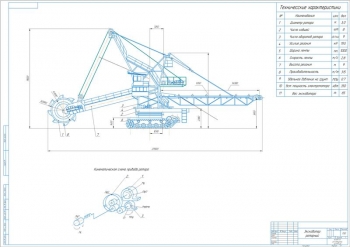

В проекте разработана электрификация и автоматизация технологических процессов горнодобывающего предприятия.

Составлена горно-технологическая часть.

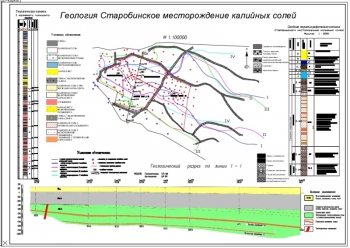

Приведены общие географические и административные сведения о районе, описан климат, дана гидрогеологическая характеристика шахтного поля и геологическая характеристика пластов.

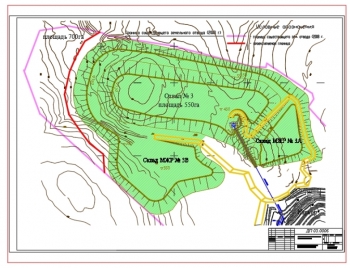

Описаны границы, запасы полезного ископаемого и вскрытие шахтного поля, вентиляция шахты и технологический комплекс на поверхности.

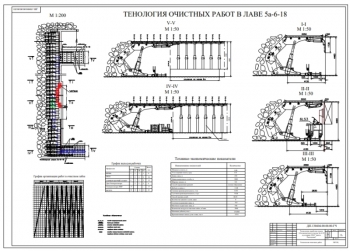

Выполнено определение нагрузки на очистной забой 1286 т/сут, коэффициента надежности технологической схемы 0,612 и количества циклов в сутки 5,3.

Рассмотрена общая организация работ. Шахта работает по непрерывной рабочей неделе с одним общим выходным днем. Режимы работы добычных участков - 4 смены по 6 часов каждая. Первая смена является ремонтной и 3 смены - по добыче угля.

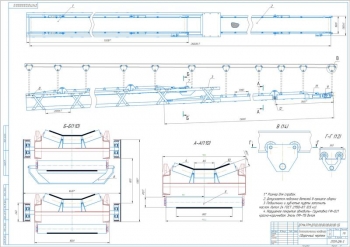

Приведен раздел механического оборудования и транспорта.

На шахте применяется очистной комплекс 2МКД90. С его помощью выполняется механизация процессов выемки и доставки угля, крепление очистного забоя и управление кровлей полным обрушением в очистных забоях тонких и средней мощности пологих и наклонных (до 35º) пластов. В его состав включен узкозахватный комбайн типа РКУ-10-03, механизированная крепь типа 2КД90; скребковый конвейер типа СПЦ276М02.08, кабелеукладчик 2КЦ или КЦ, комплекс управления и диагностики типа УДМК, оборудование системы орошения и электрооборудование.

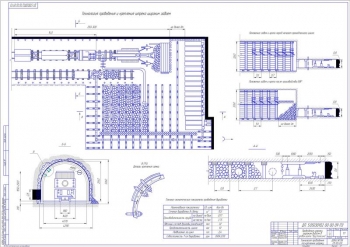

Транспортирование угля из лавы выполняется скребковыми и ленточными конвейерами, электровозами в секционных поездах ПС-3,5.

В качестве подъемных установок применяются клети 1УКН 3,6-1 с вагонетками УВГ-2,5, подъемные машины 2Ц-4х2,3.

В проекте рассмотрена охрана труда с комплексом мероприятий.

Выполнен раздел технико-экономических показателей с анализом показателей деятельности предприятия, основных фондов, себестоимости, выпуска продукции.

Произведена разработка электроснабжения и электрооборудования.

Сделан расчет внешнего электроснабжения с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Коэффициент использования |

0,6 |

|

2 |

Полная расчётная мощность |

5594 кВ×А |

|

3 |

Расчётный ток, протекающий по воздушной линии |

31,151 А |

Приняты: трансформатор марки ТДТН-10000/115-38,5-6,6 мощностью 10000 кВА, провод марки АС-70.

Выбор электрических аппаратов, изоляторов, шин выполнен по номинальному напряжению, номинальному току с проверкой на электродинамическую и термическую стойкость.

Выполнен расчет токов короткого замыкания для четырех точек.

Произведен выбор выключателей и разъединителей:

- Выключатели: МКП-110-630-20У1, ВЭ-10-1250-20, ВТ-35-800-12,5

- Разъединители: РНДЗ-1-110/1000, РВ-10/630 У3, РВ-35/630 У3

- КРУ: КЭ-10/20-У3

- Выбраны трансформаторы тока и сделана их проверка: ТВ-110-200/5, ТФ3М 35А, ТПЛК–10. Аналогичные расчеты проведена для трансформаторов напряжения.

- В качестве релейной защиты трансформатора принята дифференциальная защита с числом витков на основной стороне – 79, на второстепенной 66.

- Для защиты двигателей от многофазных КЗ принято реле РТ-84.

- Молниезащита предприятия обеспечивается молниеотводами СМ-20.

- Для компенсации реактивной мощности применяются конденсаторы марки УКЛ(П)–6(10)–450У3 в количестве 6 шт.

- Выполнен расчет схемы электроснабжения подземного участка с определением основных значений и выбором оборудования.

- Применяется однолинейная схема электроснабжения участка шахты.

Разработан раздел автоматизации.

Рассмотрены системы автоматизации подъемных машин с приводом постоянного тока.

На подъемных установках в качестве приводных используются двигатели постоянного тока с независимым возбуждением. Управление осуществляется за счет изменения напряжения, которое подводится к якорю двигателя.

Принцип работы схемы автоматизированного управления подъемной установки.

Схема автоматизированного управления подъемной установки выполняется по системе ОВ-Д с нереверсивным тиристорным преобразователем с контактным реверсом. Схема представляет собой трехконтурную систему подчиненного регулирования. Она выполнена из блока задания, регулятора положения скипа, регулятора скорости, регулятора тока. Посредством регулятора тока выдается реверсивный сигнал, вследствие чего для управления системой импульсного и фазного управления в одну сторону выполнен ввод блока выделения модуля. Реверс осуществляется при 0 тока в якорной цепи двигателя. Его направление определяется по сигналу регулятора тока. Система оснащена датчиком напряжения, датчиком тока якорной цепи, датчикм скорости. Сигналы датчиков гальванически развязываются от информационных цепей. С помощью блока защиты вводится информационная силовая часть, т.е. напряжение, ток, скорость. Его сигналы поступают на блок задания и релейно-контакторную аппаратуру силовых цепей. В системе имеется СИФУ тиристорного преобразователя, предназначенная для обмотки возбуждения двигателя. Ток возбуждения стабилизируется с помощью регулятора тока возбуждения. Положение скипа определяется с помощью интегрированного датчика скорости. Кроме того, на регулятор положения подаются сигналы от конечных датчиков.

Составлен раздел по специальному вопросу, в котором выполнена разработка мероприятий по экономии электроэнергии в электросетях, в силовых трансформаторах, в кабельных сетях, в осветительных установках и сетях, при компенсации реактивной мощности, в вентиляторных установках.

Проведен энергоаудит с определением уровня энергосбережения.

В проекте рассмотрены вопросы по электрификации и автоматизации технологических процессов шахты горнодобывающего предприятия.