Пояснительная записка (в программе Word): 170 страниц, 31 рис., 10 таблиц, 13 литературных источников

Дополнительные материалы: комплект технологической документации на 11 листах

Чертежи (в программе): Компас 3D v, 30 листов

ВУЗ: АССИ

Спецификация - 8 листов

Описание

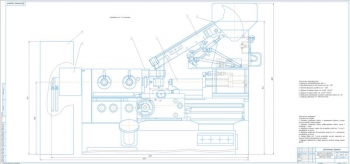

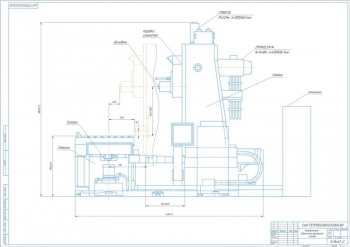

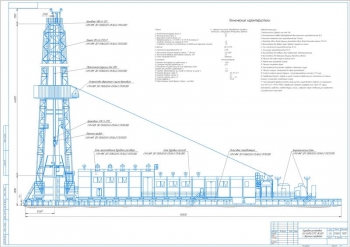

В проекте выполнена разработка конструкции радиально-сверлильного станка с ЧПУ на базе 2М55 для обработки ступицы грузового автомобиля.

- Составлена общая часть.

- Приведены общие сведения о сверлильных станках и о работах, проводимых на них.

- Станок относится к металлорежущему оборудованию, применяемому на машиностроительных заводах. На нем выполняется сверление отверстий: цилиндрических, многогранных сквозных и глухих, рассверливание и зенкерование, развёртывание цилиндрических и конических отверстий, проглаживание или развальцовывание.

- Рассмотрена классификация станков и приведен их общий обзор.

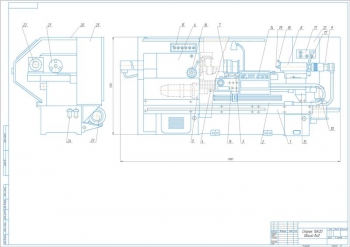

- Описана конструкция базового радиально-сверлильного станка 2М55.

В качестве основания станка служит фундаментная плита с расположенным на ней неподвижно цоколем. Вращающаяся колонна, которая выполнена из стальной трубы, смонтирована в цоколе на подшипниках. На ней размещен рука станка со сверлильной головкой, который совершает перемещение по ней посредством механизма подъема, установленного в корпусе на верхнем торце колонны. Гидромеханическое устройство, предназначенное для зажима колонны, расположено в корпусе. Соединение механизма подъема с рукавом выполнено с помощью ходового винта. Сверлильная головка является отдельным силовым агрегатом, выполненным из коробок скоростей и подач, механизма подачи, шпинделя с противовесом. Ее перемещение выполняется вручную по направляющим рукава. Фиксирование головки в нужном положении обеспечивается механизмом зажима, который расположен на ней. Для подачи охлаждающей жидкости к инструменту в фундаментной плите предусмотрен бак и насосная установка. Стол для обработки на нем деталей расположен на плите. Органы управления станком расположены на сверлильной головке.

- Выполнено описание кинематической схемы станка, включающей вращение шпинделя, движение подач, вертикальное перемещение рукава и перемещение сверлильной головки по рукаву.

- Подробно описаны конструкции сверлильной головки, ее перемещения и зажима, коробки скоростей и подач, механизма подачи, шпинделя и противовеса.

- Проведен патентный поиск с рассмотрением патентов: радиально-сверлильный станок, радиально-шарнирно-сверлильный станок, шпиндель, шпиндельный узел.

- В качестве базового варианта для разработки конструкции принят радиально-сверлильный станок 2М55.

Разработана технологическая часть.

Сделан анализ обрабатываемой детали.

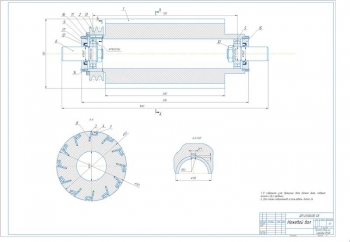

Конструкция автомобильного колеса включает в состав пневматическую шину, обод, ступицу и соединительный элемент. Связующим звеном между тормозным барабаном и ободом колеса является ступица. Ее установка выполнена на двух конических роликовых подшипниках с креплением посредством гайки. В момент торможения ступица переднего колеса испытывает момент кручения и знакопеременные нагрузки. В качестве материала для изготовления ступицы принят ковкий чугун КЧ-35-10Ф.

Проведен анализ технологичности конструкции детали и технических условий, предъявляемых к ней.

Выполнено обоснование метода изготовления заготовки с рассмотрением следующих способов: литья, обработки металлов давлением и сварка, комбинации этих методов. Принят метод изготовления заготовки ступицы колеса грузового автомобиля - литье в оболочковые формы. Рассчитан коэффициент использования материала – 0,83.

Сделан выбор и обоснование технологических баз.

Разработан технологический маршрут обработки детали, включающий выполнение операций: 001 Заготовительная, 005, 010, 015, 020, 025, 030, 035, 075, 080 Токарная (установы 1-7), 040, 045, 050, 055, 060, 065 Радиально-сверлильная, 070 Моечная, 085 Контрольная, 090 Слесарная, 095 Балансировка.

Рассчитаны припуски на механическую обработку.

Выполнен расчет режимов резания. Для токарной обработки, установ 1, с правой стороны определены значения:

|

№ |

Наименование |

Значение |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

1 |

Глубина резания для резцов |

3 мм |

2,5 мм |

2 мм |

3,25 мм |

5,25 мм |

|

2 |

Длина рабочего хода инструмента |

78,2 мм |

77,5 мм |

43 мм |

28,5 мм |

8 мм |

|

3 |

Рабочий ход суппорта |

78,2 мм |

||||

|

4 |

Подача суппорта |

0,28 мм/об |

||||

|

5 |

Скорость резания |

103,45 м/мин |

107,7 м/мин |

83,1 м/мин |

94,3 м/мин |

87,3 м/мин |

|

6 |

Сила резания |

89,1 кг |

74,2 кг |

118,8 кг |

178,2 кг |

89,1 кг |

|

7 |

Мощность резания |

1,51 кВт |

1,14 кВт |

1,61 кВт |

2,74 кВт |

1,27 кВт |

По аналогии проведены расчет для всех установов и технологических операций.

Составлена конструкторская часть с разработкой элементов станка.

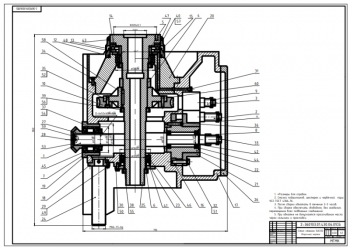

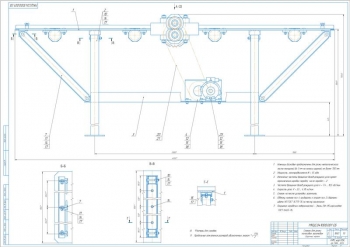

Фундаментная плита станка представляет собой жесткую отливку, усиленную продольными и поперечными ребрами. На ней неподвижно прикреплен цоколь с помощью болтов. На цоколе установлена колонна на роликовых подшипниках. В фундаментной плите предусмотрен резервуар для охлаждающей жидкости, которая заливается через отверстия, закрытые крышками. Посредством погружного электронасоса выполняется подача жидкости к шпиндельной бабке. Установка механизма зажима колонны выполнена в корпусе редуктора механизма подъема рукава, соединенного с колонной. В процессе зажима колонны в механизме выполняются определенные перемещения. Поворот шестерни-гайки выполняется по часовой стрелке. Она стремится переместиться по резьбе винта вниз, при этом увлекая за собой колонну. На верхнем торце колонны закреплен редуктор привода механизма подъема. Его привод во вращение выполняется посредством электродвигателя, установленного на крышке. Рукав охватывает колонну и совершает перемещение по ней по вертикали. Шпиндельная бабка перемещается по направляющим рукавам в радиальном направлении. Поворот рукава вокруг колонны исключается за счет специальной шпонки, входящий в паз колонны. С помощью механизма подъема выполняется перемещение рукава по колонне. Механизм зажима рукава и механизм его подъема сблокированы между собой, что обеспечивает перемещение и зажим рукава автоматически в одном цикле от одной команды. Высокоскоростная обработка осуществляется с помощью моторшпинделя. Для проектируемого станка принят тяжелый шпиндель, Который использует моторную технологию. Повышение производительности и надежности работы обеспечивается встроенными датчиками, которые производят высокоточное измерение положения шпиндельного вала. Установка подшипников шпинделя выполнена в “О”- конфигурации.

Приведено описание конструкции крепления инструмента. На шпинделе выполнена установка цанги. Она имеет регулируемый упор. В процессе затяжки цанги с помощью штока, который пропущен через шпиндель, происходит сжимание ее левой разрезанной части, за счет чего зажимается инструмент.

Сделано описание зажимного приспособления.

Применяется зажимное устройство с замененной одной призматической губкой на плоскую губку со скосом. В центре устройства выполнено расположение стола с цилиндрическим выступом, на который предварительно устанавливается обрабатываемая заготовка и с помощью призматических губок окончательно фиксируется на приспособлении. На губках имеются датчики давления, обеспечивающие необходимую силу зажима.

Приведены расчеты зубчатых передач, выполненные в графическом редакторе КОМПАС в приложении КОМПАС-SHAFT 2D КОМПАС-GEARS.

Расчёт ШВП произведен в программе WinMachine.

Описана система управления станком.

В научно-исследовательской части выполнена оптимизация шпиндельного узла в программном комплексе SPIN и COSMOS WORKS.

Составлена организационно-экономическая часть с расчетом годовых затрат на изготовление детали с помощью базового и проектируемого оборудования. При сравнении полученных результатов установлено, что при применении проектируемого оборудования себестоимость изготовления детали снизилась на 38,7%. Прибыль по итогам годовой программы составляет 96699,9 руб.

Разработаны мероприятия по безопасности жизнедеятельности и охране окружающей среды.

В дипломной разработана конструкция радиально-сверлильного станка с ЧПУ на базе станка 2М55 и технологии обработки ступицы грузового автомобиля, проведена модернизация приспособления для закрепления детали на станке.