Пояснительная записка (в программе Word): 135 страниц, 30 рис., 14 таблиц, 35 литературных источников

Дополнительные материалы: операционная карта обработки детали шток на 2 листах

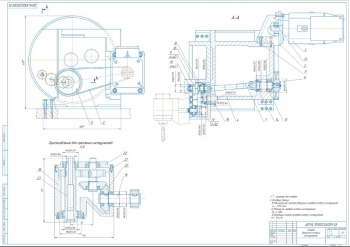

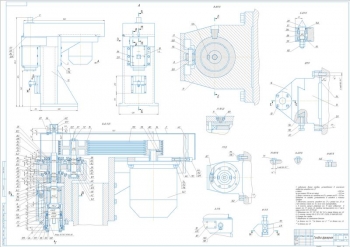

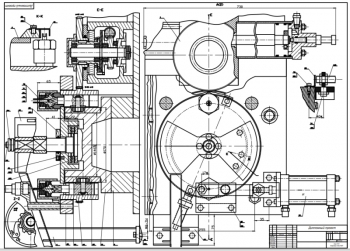

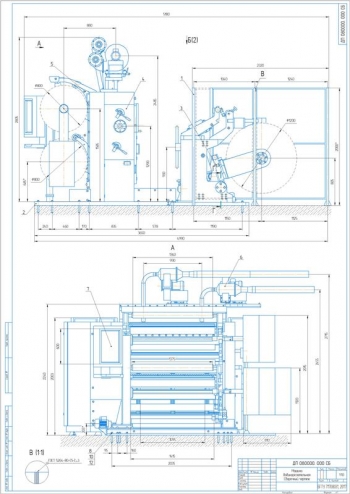

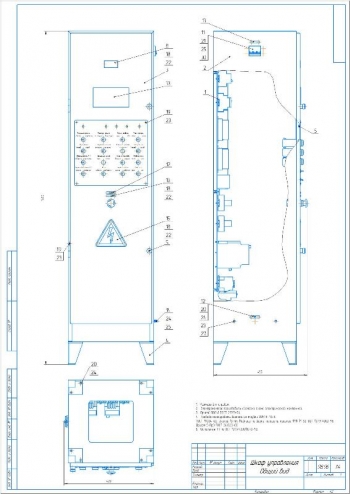

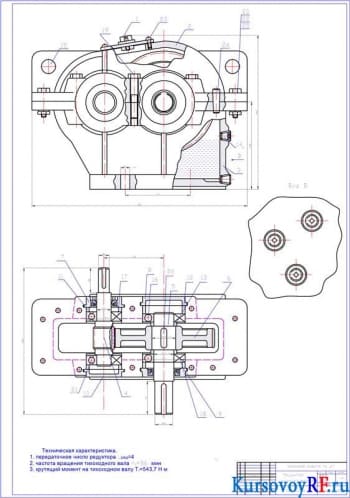

Чертежи (в программе): Компас 3D v, 17 листов

ВУЗ: Воронежский государственный технический университет

Спецификация - 14 листов

Описание

В проекте выполнена модернизация токарного станка с ЧПУ модели 16К20Ф3С32.

Проведен анализ особенностей конструкции и обоснование модернизации токарного станка с ЧПУ мод. 16К20ФЗС32.

Посредством станка выполняется токарная обработка наружных и внутренних поверхностей деталей типа тел вращения, имеющих ступенчатый и криволинейный профиль различной сложности, проводимая в один или несколько проходов, и нарезание крепежных резьб. Класс точности станка – П.

Сделано описание детали "шток" и разработан маршрут ее обработки.

Шток применяется в качестве опоры и основания, служит для закрепления на нем других деталей посредством резьбы М20. Маршрут обработки предполагает выполнение следующих операций: 005, 010, 015 Токарная, 025 Фрезерная, 030 Шлифовальная.

Выполнен анализ конструкции устройства и механизмов станка.

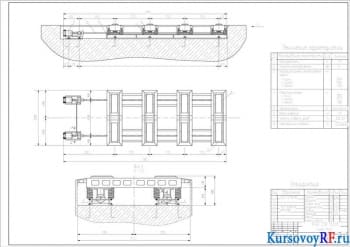

Основание станка представляет собой монолитную отливку с установленной на ней станиной. В нише с левой стороны выполнено размещение коробки скоростей. В средней части основания предусмотрена сборка стружки и охлаждающей жидкости. Станина станка имеет коробчатую форму, усиленную поперечными ребрами П-образного профиля. Перемещение каретки обеспечивается неравнобоковой призматической передней и плоской задней направляющими. Привод продольной подачи расположен в правой части станины. В составе привода главного движения имеется моторная установка с асинхронным электродвигателем, автоматическая коробка скоростей, шпиндельная бабка. Соединение механизмов осуществляется с помощью клиноременных передач. С помощью фотоэлектрического резьбонарезного датчика осуществляется резьбонарезание. Он расположен на шпиндельной бабке. На задней стороне каретки смонтирован привод поперечной подачи. Он выполнен из приводного двигателя, одноступенчатого редуктора и шариковой передачей винт-гайка. В конструкции привода продольной подачи содержится одноступенчатый редуктор, опоры ходового винта и шариковая передача винт-гайка. Приспособлением для закрепления режущего инструмента является поворотный резцедержатель. Он устанавливается на поперечном суппорте. В специальной инструментальной головке выполняется установка резцов-вставок в количестве шести, и инструментальных блоков - 3 шт.

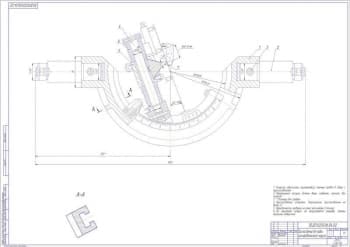

Произведен патентно-информационный поиск с рассмотрением изобретений, касающихся темы проекта. По результатам принято решение о применении патрона для зажима коленчатых валов, устройств для совмещенной обработки нежестких валов, для прорезки канавок на шейках коленчатых валов, приспособления для обработки эксцентричных поверхностей на токарных автоматах и устройства для обработки внутренних фасонных поверхностей.

Выполнен анализ аналогов с рассмотрением модификаций станков: 16КР20Ф3, 16К20Ф3, 16К20Ф3С1, 16К20Ф3С2, 16К20Ф3С5, 16К20Ф3С4, 16К20Т1.

Разработана конструкторская часть.

Приведены особенности кинематической схемы и цепей станка.

От электродвигателя через клиноременную передачу шпиндель получает главное движение. Посредством переключения блока вручную, который расположен в шпиндельной бабке, обеспечивается три диапазона частот вращения шпинделя. Минимальная частота его вращения составляет 12,5 мин-1. Предусмотрено централизованное автоматическое смазывание шпиндельной бабки. Монтаж шпинделя выполнен на двух конических роликоподшипниках. Связь между ним и ходовым винтом обеспечивается датчиком резьбонарезания. В конструкции станка применяются электрогидравлические шаговые двигатели с гидроусилителями. Вращение винта качения осуществляется от двигателя через беззазорный редуктор, винта поперечного перемещения - от гидроусилителя через беззазорную передачу.

Описана гидравлическая и пневматическая схемы станка.

Гидрооборудование станка представлено гидростанциями, в составе которых имеется емкость на 200 л, регулируемый насос, элементы фильтрации и охлаждения рабочей жидкости, гидроусилителем моментов продольного и поперечного хода каретки, магистральными трубопроводами. Посредством пневмооборудования выполняется создание воздушной подушки, которая облегчает перемещение задней бабки по станине и предотвращает износ направляющих.

В станке применена автоматическая система смазки шпиндельной бабки.

Составлена расчетная часть.

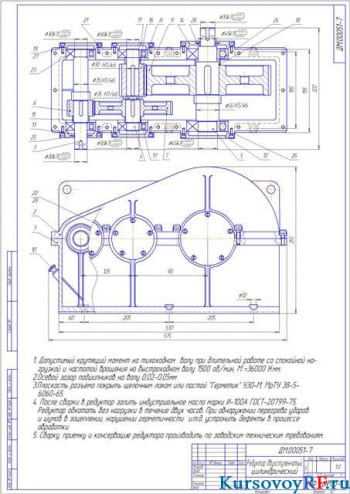

Принят раздельный вариант компоновки механизмов привода главного движения, который содержит односкоростной электродвигатель, автоматическую коробку скоростей (редуктор) и шпиндельную бабку, т. е. диапазонный механизм.

Произведен кинематический расчет. Определены значения частот вращения шпинделя мин/макс 20 об/мин и 2240 об/мин. Разработана структурная формула привода и рассчитано количество структурных и кинематических вариантов – 144 и 72. Выполнена разработка кинематической схемы привода с использованием графо-аналитического метода.

Выполнено определение чисел зубчатых колес: в автоматической коробке скоростей – 100, и шпиндельной бабке – 60.

В ходе силового расчета выполнено определение прогиба шпинделя, равного (-0,159 мм). Сделан расчет особо нагруженного вала с вычислением реакций опор и изгибающих моментов. Рассчитано особо нагруженное зубчатое зацепление с модулем зацепления 2,54 мм. При расчете шлицевого соединения определено допустимое напряжение смятия - 150 МПа.

Определены параметры шкиво-ременной передачи:

|

№ |

Наименование |

Значение |

|

1 |

Передаточное отношение |

1,26 |

|

2 |

Длина ремня |

1440 мм |

|

3 |

Скорость ремней |

12,2 м/с |

|

4 |

Натяжение каждй ветви |

2,19 |

Для опор вала приняты подшипники: радиальный сферический 2-х рядный 3610 и радиальный однорядный 310.

Сделано определение толщины стенок корпуса, равной 6,02 мм.

При расчете муфты рассчитан крутящий момент 1230 Н×м.

Выполнен расчет детали "шток" методом конечных элементов с использованием программного комплекса SOLID WORKS.

Составлен раздел по расширению технологических возможностей станка. Рассмотрены конструкции: приспособление для обработки фасонных поверхностей АС № З10735, устройство для крепления патрона к шпинделю станка АС 1357147, приспособление для обработки эксцентричных поверхностей на токарных автоматах АС 396184, устройство для обработки сферических поверхностей АС 611721, самоцентрирующийся патрон для закрепления эксцентричных деталей АС № 1572759.

Выполнена разработка раздела по технике безопасности и экологии.

Разработана технологическая часть с определение технологии изготовления детали "шток".

В качестве заготовки детали принят сортовой прокат. Сделан аналитический расчет припуска на поверхность. Общая длина детали составляет 1060 мм, длина обрабатываемой поверхности равна 27 мм. Принят метод получения заготовки - прокат. Обработка проводится в трехкулачковом патроне токарного станка 16К20Ф3С32. В качестве дополнительной оснастки для токарной обработки выбран упорный центр с конусностью 1:7. Приспособлением для закрепления режущего инструмента является поворотный резцедержатель.

Проведен расчет режимов резания. Для операции 005 Токарная (переход 1) рассчитаны значения: глубина резания 2 мм, подача 0,5 мм/об, скорость резания 28 м/мин, стойкость инструмента 70 мин, частота вращения 850 об/мин. Аналогичные расчеты выполнены для остальных технологических операций.

Выполнено нормирование операций с расчетом штучного времени, равного 1,235 мин.

Приведено экономическое обоснование проектных решений с расчетом годового экономического эффекта, равного 347605,4 руб и срока окупаемости капитальных затрат 0,4 г.

В дипломной работе проведена модернизация токарного патронно-центрового станка с ЧПУ мод. 16К20Ф3 с целью обеспечения возможности обработки поверхностей деталей, имеющих сложную форму.