Пояснительная записка (в программе Word): 54 страницы, 12 рис., 3 таблиц, 12 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): АvtoCAD, 6 листов

ВУЗ: Каз НТУ

Спецификация - 1 лист

Описание

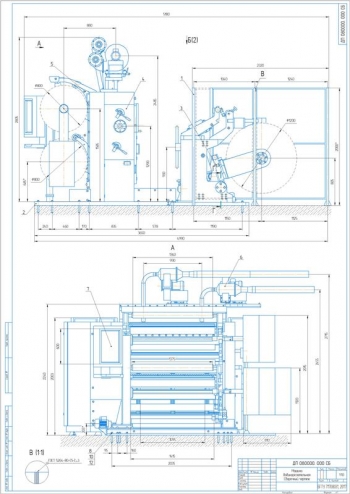

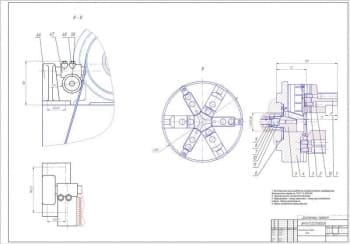

В дипломной работе проведена разработка конструкции автомата для накатки конической резьбы на детали « Коническая резьбовая пробка – 3/8 ».

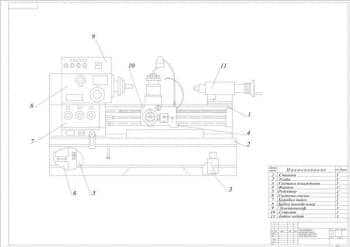

Сделано описание разрабатывающих станков.

Приведены методы изготовления резьб: нарезание - на токарных станках резьбовыми резцами и гребенками, метчиками, круглыми плашками и резьбонарезными головками, фрезерование, шлифование однониточными и многониточными шлифовальными кругами, холодное накатывание плоскими плашками и круглыми роликами, горячее накатывание круглыми роликами.

Рассмотрены применяемые станки: болторезные, резьбонакатные, гайконарезные.

Составлена конструкторская часть.

Посредством проектируемого автомата на базе универсального вертикально- сверлильного станка модели 2А135 выполняется накатка резьбы на детали «Коническая резьбовая пробка – 3/8 » с применением стандартной резьбонакатной головки ВНГН – 4.

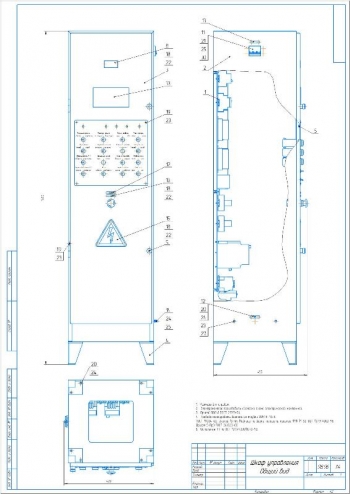

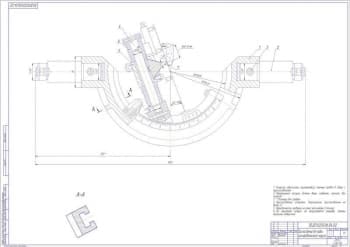

Головка представлена цилиндрическим корпусом, который имеет меньший диаметр, чем предварительно обработанное отверстие. На периферии корпуса установлены накатные ролики на подшипниках. Они имеют кольцевые канавки, которые соответствуют профилю резьбы. Малые внутренние резьбы обрабатываются накатниками. Накатник похож на метчик, но без стружечных канавок. Он ввинчивается в отверстие, близкое по диаметру к среднему диаметру резьбы, и деформирует материал заготовки, чтобы сформировать резьбу. Автоматическая система оснащена пневматическими приводами для поворота стола с двумя позициями и механизмом подачи станка 2А135.

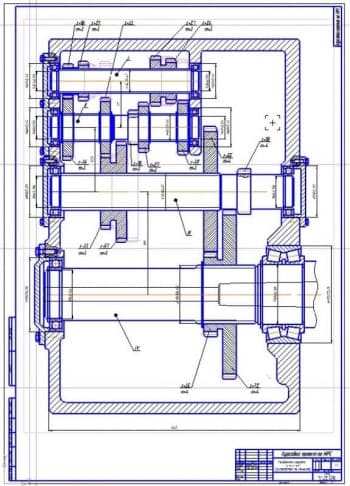

Приведено описание устройства и принципа работы автомата.

Автомат для создания винтовой резьбы включает в состав пневмоцилиндр для вращения стола, бункер, лоток, трубу и два механизма для вращения стола: рычажно-храповый и кулачково-роликовый. Вал, на который установлена звездочка с помощью шпоночного соединения, вращается от электродвигателя через клиноременную передачу и редуктор. Поворотное движение передается на диск со штырем с помощью цепной передачи, который вращается внутри резервуара, где насыпаются заготовки. Вращающийся диск с штырем предотвращает заклинивание заготовок в бункере. На этом же валу вращается звездочка вертикального транспортера, который подает заготовку в трубу. На дне бункера с окном есть звено цепи, которое захватывает одну заготовку. Заготовки сразу же ориентируются, когда они движутся к трубе. Рядом с вертикальным транспортером на шпонку посажен барабан с кулачком, который имеет криволинейный паз. Ролик, вращающийся по криволинейному пазу, двигает ползуны, в которых находится гайка со штырем. Если заготовки правильно ориентированы, они надеваются на штырь и продолжают движение до трубы. А если заготовки перевернуты, то штыри сталкивают заготовку обратно в бункер. Под действием гравитации, заготовка двигается вниз по трубе и падает на стойку. Затем датчик SQ5 срабатывает и пневмоцилиндр размером 80 мм толкает ползунок, который толкает заготовку к отверстию. Таким образом, заготовка надевается на лепесток. В это время, срабатывает датчик SQ4 и пневмоцилиндр поворачивает стол. Он перемещает рейку, которая связана с зубчатым колесом. Зубчатое колесо жестко связано с храповым колесом и собачкой. На храповое колесо установлено зубчатое колесо, которое связано с поворотным столом, имеющим две позиции. Когда собачка заклинивает, происходит передача поворотного движения от рейки штока пневмоцилиндра на поворотный стол. В момент поворота стола на 180˚, срабатывает датчик SQ3 и пневмоцилиндр останавливает стол в нужной рабочей позиции. Во время обработки, при возврате рейки-штока, обратный поворот стола не происходит, так как собачка проскальзывает по храповому колесу. Во время вращения стола, ролики кулачково-роликового механизма перемещаются по криволинейному пазу кулачка и выталкивают толкатели.

Лепесток расширяется толкателем, фиксируя заготовку, а затем происходит накатка резьбы. Обработка начинается, когда датчик SQ1 активируется, и пневмоцилиндр передвигает механизм станка 2А135. После обработки срабатывает датчик SQ2, и пневмоцилиндр возвращает механизм станка в исходное положение. Во время обработки, с помощью датчиков SQ5 и SQ6 и при участии пневмоцилиндра отсекателя, следующая заготовка подается на загрузочную позицию поворотного стола.

Выполнен расчет режимов накатки с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Радиальная подача |

0,1 мм/об |

|

2 |

Число оборотов заготовки за время профилирования резьбы |

10-12 об/мин |

|

3 |

Скорость накатывания |

40-60 мин |

|

4 |

Сила накатывания |

84675 Н |

|

5 |

Диаметр заготовки |

15,92 мм |

Произведен расчет диаметра пневматического цилиндра, равного 80 мм. Пневмоцилиндр для отсекателя заготовок имеет диаметр 60 мм.

В ходе расчета клиноременной передачи вычислены показатели: угловая скорость 157 рад/с, вращающий момент 2,35 Н×м, передаточное отношение 2,72. Диаметр ведомого шкива равен 160 мм, длина ремня 900 мм, скорость его движения 5 м/с. Рассчитано окружное усилие 74,8 Н и число ремней – 1.

Приведен кинематический и геометрический расчет реечной передачи.

Повышенную плавность хода обеспечивают реечные механизмы с косозубыми рейками. Определены параметры: шаг – нормальный 6,28 мм, торцовый 6,37 мм, высота зуба 4,3 мм, его головки 2 мм, ширина рейки 10 мм, длина косого зуба 10,15 мм.

Выполнена проверка зубьев шестерен на прочность с вычислением допустимого напряжения изгиба.

Сделан проверочный расчет на выносливость. Общий запас на выносливость равен 1,86. Определены реакции и выполнено построение эпюр изгибающих моментов.

При расчете приспособления на точность определена погрешность закрепления 0,005, износа 0,04 мм, установки 0,043 мм. Точность изготовления равна 0,45 мм.

Составлена экономическая часть с вычислением значений: дополнительные капитальные вложения 55850 т, экономия текущих эксплуатационных затрат 1752776,8 тг, срок окупаемости 1 мес.

Разработаны мероприятия по охране труда.

В проекте разработана конструкция автомата для накатки конической резьбы на детали « Коническая резьбовая пробка – 3/8 » на базе универсального вертикально-сверлильного станка модели 2А135 с применением стандартной резьбонакатной головки ВНГН – 4.