Пояснительная записка (в программе Word): 112 страниц, 10 рис., 5 таблиц, 34 литературных источников

Чертежи (в программе): Компас 3D v, 12 листов

ВУЗ: нет

Спецификация - 3 листа

Описание

В проекте выполнена разработка автоматизации стана холодной прокатки труб модели ХПТ 55 с разработкой подсистемы жидкой смазки.

Приведено обоснование автоматизации стана.

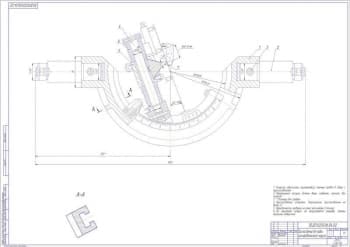

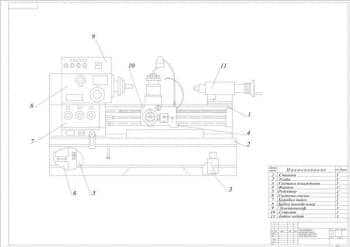

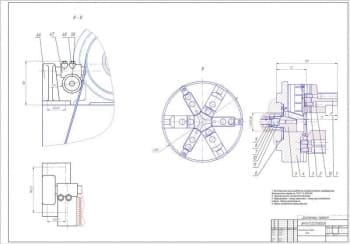

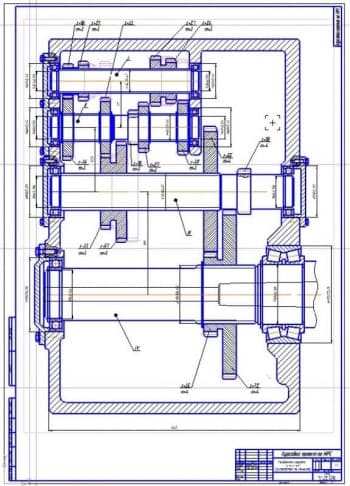

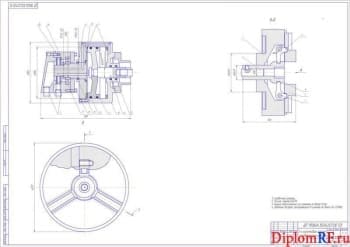

Дана его характеристика. Посредством стана обеспечивается производство холоднокатаных, бесшовных, высококачественных труб, имеющих наружный диаметр от 25 мм до 55 мм, выполненных из легированных, углеродистых и нержавеющих сталей, имеющих предел прочности в исходном состоянии до 1000 МПа. Его конструкция выполнена из рабочей клети и ее оборудования, устройств защиты, механизма подачи и поворота, комплекта электрооборудования, переходных деталей для установки моторов переменного тока, технологического инструмента и прочее. Оборудование рабочей клети включает литую плиту, несущую опорную рельсу, нижнюю рейку, раму с откидывающейся верхней рейкой и механизмом фиксации, два шатуна. В составе рабочей клети имеется корпус, две съемные направляющие, два рабочих валка, нажимной механизм, клиновый механизм распора. Механизм подачи и поворота преобразовывает непрерывное вращение от имеющейся трансмиссии во вращение прерывистого импульсного характера винта подачи патрона заготовки и трансмиссии, обеспечивающего поворот стержня и шпинделя патронов промежуточного и переднего в крайних положениях клети. Подключение эпициклического преобразователя к имеющемуся редуктору типа РЦД-850 главного привода стана выполнено через приводной вал редуктора. Через комплекс зубчатых передач выходным валом он подключен к нижнему и верхнему валам поворота, и далее к гайке винта подачи через сменные шестерни. Устройство для подачи смазки через стержень смонтировано на боковой поверхности станины механизма фиксации стержня.

Произведен анализ путей автоматизации стана с выполнением функционально-стоимостного анализа базового варианта. Разработано техническое задание для проекта.

Выполнено проектирование, конструирование и моделирование основных технических средств. Проведен декомпозиционный анализ, составлены задачи модернизации системы управления и разработана декомпозиционная схема.

Сделана разработка структурной схемы. Новая система управления имеет трехуровневую структуру. На ее нижнем уровне расположены элементы электроавтоматики, ДОС, исполнительные устройства. С помощью среднего уровня осуществляется управление по заданной программе технологическим оборудованием. При необходимости программа может изменяться. Для этого предназначен верхний уровень. Посредством специальной программы алгоритм работы установки переписывается. Также на верхнем уровне проводится контроль в режиме реального времени за ходом испытаний. В качестве устройства управления применен программируемый контроллер. На модуль дискретного ввода с дискретных датчиков поступают сигналы. Управление гидроклапанами осуществляется промежуточными контакторами и модулем дискретного вывода. Скорость для регулируемых электроприводов задается через модуль дискретного вывода. Через модуль дискретного вывода выполнена индикация срабатывания датчиков, исполнительных механизмов и режимов работы стана.

Произведен выбор основных технических средств СУ. Принято:

- программируемый контроллер модели Simatic S7-400,

- процессор типа CPU 416-2DP,

- источник для питания процессора PS 407 А4,

- модуль вывода SM422,

- датчики ФГ-122,

- станция децентрализованной периферии модели ЕТ200М,

- панель оператора OP270 SMATIC HMI,

- шкаф автоматики типа IP65 800x1800x400 в комплекте с монтажной панелью.

Выполнена разработка электрической схемы соединений системы управления.

Пуск и отключение асинхронных двигателей с короткозамкнутым ротором выполняется с помощью магнитных пускателей фирмы ИЭК.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Сечение контакта |

3,14×10-4 м2 |

|

2 |

Температура тела контакта |

323 К |

|

3 |

Контактное нажатие |

4,3 Н |

Проведена разработка шкафа управления и его электрической монтажной схемы.

Сделана разработка подсистемы жидкой смазки.

Посредством автоматической системы для трубопрокатного стана обеспечивается подача технологического смазочного вещества к оправке. Ее конструкция выполнена из заправочного и смазочного насосов, блока подготовки воздуха, прогрессивного распределителя и системы подогрева. В составе системы подогрева имеется два нагревательных элемента. С ее помощью выполняется подогрев смазки в заправочной и рабочих емкости. На каждом нагревательном элементе предусмотрен собственный термостат.

Когда команда на включение подается с блока управления, смазка с рабочего насоса поступает через прогрессивный распределитель типа SSV к оправке. С помощью датчика, установленного на распределителе, блок получает сигнал об объеме подаваемой смазки. После достижения заданного объема, блок управления отключает рабочий насос. Во время работы системы смазки, заправочный насос находится в режиме ожидания. Если поступает сигнал "низкий уровень смазки" от рабочего насоса, блок управления дает команду на открытие электромагнитного клапана. Когда магнитный клапан заправочного трубопровода открывается, заправочный насос начинает поставлять смазку в емкость рабочего насоса. Когда емкость рабочего насоса заполняется, блок управления получает команду "верхний уровень" и электромагнитный клапан закрывается, а заправочный насос переходит в режим ожидания. Блок управления предназначен для управления системой смазки с электрическим контролем, которая включает распределитель. Такая система смазки имеет автоматический процесс заправки. При включении питания устройство управления готово к использованию. Запуск смазочной системы осуществляется посредством внешнего сигнала. При подключении дистанционного контакта, система начинает отсчитывать заданное время ожидания. По истечении этого времени, происходит активация процесса смазки. Процесс смазки продолжается до достижения заданного количества ходов распределителя. После этого, начинается новый отсчет времени ожидания.

Составлен раздел по информационному и программному обеспечению системы управления.

Разработана блок-схема алгоритма управления станом. На стане предварительно выполняются все регулировки под заданный маршрут прокатки: установка технологического инструмента, настройка подачи и рабочей клети, переднего и промежуточного патронов, столов загрузки и выдачи готовых труб. Порядок прокатки включает операции: включение станции циркуляционной смазки и гидравлики, установку механизмов стана в исходное положение, укладка на стеллаж приемного стола пакет заготовок, выдача механизмами приемного стола заготовки в люнеты на ось прокатки, ускоренное перемещение патрона заготовки вперед, закрытие кулачков промежуточного патрона, перемещение стержня с оправкой вперед, фиксирование каретки стержня клином, включение станции подачи СОЖ, запуск работы привода стола на пониженном режиме работы, остановка стана после схода трубы с оправки и прочее. Выполнена разработка мнемосхем программного обеспечения.

Составлена эксплуатационная документация.

Проведен функционально-стоимостной и экономический анализ системы управления. По результатам установлено, что проект является эффективным, т.к. величина чистого приведенного дохода положительна, внутренняя норма доходности превышает ставку дисконтирования. Срок окупаемости проекта составляет 2 года.

Разработаны меры по безопасности и экологичности проекта.

В работе выполнен проект по автоматизации стана холодной прокатки труб ХПТ 55 с разработкой подсистемы жидкой смазки.

Чертежи (в программе): Компас 3D v

Спецификация - 3 листа