Пояснительная записка (в программе Word): 140 страниц, 16 рис., 10 таблиц, 27 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 14 листов

ВУЗ: Московский Государственный Технический Университет Им. Н.Э. Баумана

Спецификация - 12 листов

Описание

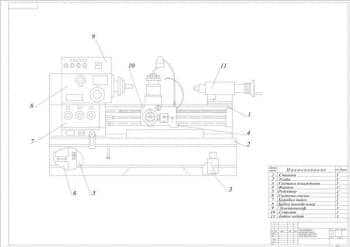

В проекте выполнена модернизация токарно-винторезного станка модели 16К20Т1.

Приведено описание и краткая техническая характеристика станка базовой модели 16К20Т1.

Посредством токарного станка выполняется токарная обработка деталей типа тел вращения по программе, которая вводится вручную или записана на жестком диске. Так же на станке может производится обработка деталей, имеющих ступенчатый или криволинейный профиль, нарезка резьб. К основным недостаткам базовой модели относится технологическая невозможность получения деталей сложного профиля за один установ, конструкция резьбонарезного датчика, позволяющей нарезку только крепежной резьбы на станке, устаревшая СЧПУ, сложная конструкция коробки скоростей, малый диапазон частот вращения шпинделя.

Для устранения указанных недостатков проведена модернизация путём внесения конструкторских изменений: применен асинхронный электродвигатель с короткозамкнутым ротором, в качестве датчика обратной связи в приводах продольного и поперечного перемещения применен оптоэлектронный датчик линейных перемещений ЛИР-8, на револьверной головке выполнена установка дополнительного привода на осевой инструмент, заменена система программного управления.

Разработана технологическая часть.

Проведен анализ характеристик обрабатываемых деталей с указанием требуемых параметров заготовок: максимальный диаметр обработки равен 220 мм, длина – 905 мм. Закрепление заготовки выполняется в трехкулачковом патроне. В качестве установочной базы служит торец детали и цилиндрическая поверхность. Обработка заготовок на станке выполняется с помощью различных видов инструментов: резцов (проходных, подрезных, отрезных), сверл, зенкеров, фрез и прочее.

Сделаны технологические расчеты.

Деталь представляет собой вал с внутренней резьбой, отверстием, эксцентрично расположенным на фланце, а также с участком фасонной поверхности. Для получения готовой детали на станке выполняются операции по точению цилиндрической и фасонной поверхностей, сверлению отверстия, нарезанию внутренней и наружной резьб метчиком. Обработка производится на одном станке за два установаю. Исходной заготовкой является штамповка, полученная в закрытом штампе на кривошипном горячештамповочном прессе.

Рассчитаны припуски на обработку. Общий припуск составляет 2,8 мм.

Произведен расчет режимов резания. Для операции 005 Токарная при сверлении отверстия диаметром 21 мм рассчитаны значения: подача 0,15 мм/об, скорость резания 38,46 м/мин, частота ращения шпинделя 1012 мин-1, стойкость сверла 30 мин. Аналогичные параметры рассчитаны для остальных технологических операций.

Составлена конструкторская часть.

Выполнено описание конструкции основных узлов станка.

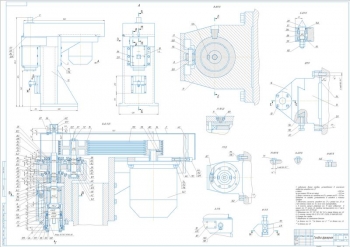

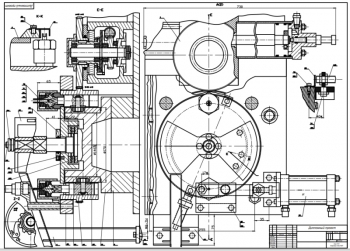

Механизм главного движения. На станке выполнена установка шпиндельной бабки, посредством которой обеспечивается для диапазона скоростей вращения. Принят асинхронный частотно-регулируемый электродвигатель с короткозамкнутым ротором, предназначенный для вращения шпинделя. Вращение передается от электродвигателя на вал шпиндельной бабки с помощью поликлинового ремня 2240Л20.

- Патрон с электромеханическим приводом. Передняя опора шпинделя представлена двухрядным, а задняя – однорядным радиально-упорным роликоподшипником с коническими роликами. Посредством электромеханического привода осуществляется зажим и разжим заготовки. Он передает вращение через тягу на зубчатое колесо, которое при повороте смещает косозубую рейку, находящуюся в зацеплении с кулачками патрона.

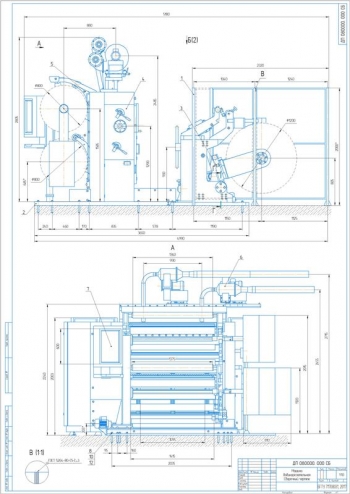

- Основание станка представлено жесткой отливкой с расположенной на ней станиной, электродвигателем главного движения, станцией смазки направляющих каретки шпиндельной бабки, насосом подачи СОЖ.

- Станина коробчатой формы усилена поперечными ребрами П-образного профиля. На ней выполнена установка шпиндельной бабки, каретки, привода продольной подачи, задней бабки.

- Суппорт совершает перемещения с помощью приводов продольных и поперечных подач, в составе которых имеется высокомоментный двигатель, муфта сильфонного типа и винтовая пара качения.

- Посредством револьверной головки приводится в действие инструмент, который находится в рабочей позиции. Головка приводится от трехфазного асинхронного двигателя. Его включение осуществляется гидравлическим путем за счет перемещения зубчатого колеса на шлицы вала инструментов.

Приведено описание конструкции датчиков линейных перемещений ЛИР-8.

Конструкция выполнена из стеклянной линейки с штриховой шкалой, имеющей дискретность шага 20 мкм. Штрихи выполнены светонепроницаемыми, а межтриховые пробелы – прозрачными. Комплект считывающей головки выполнен из источника счета, конденсатора, выпрямляющего света в параллельном направлении, ползунка со сканирующим растром и кремниевыми фотоэлементами.

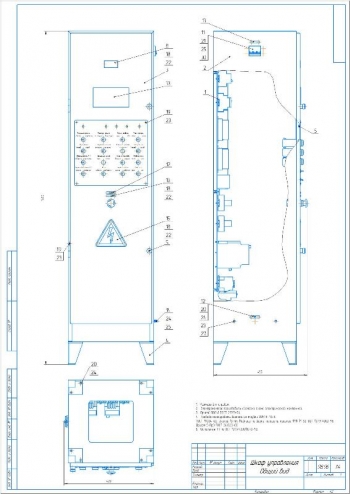

Описано устройство ЧПУ NC-200.

Устройство применяется в составе металлообрабатывающего оборудования фрезерно-сверлильно-расточной и токарно-карусельно-револьверной групп. В комплекте имеется пуль оператора, станочный пуль и блок управления. С помощью устройства обеспечивается управление станками с количеством осей не более 4-х и дискретными входами/выходами не более 64/48. Состав устройства выполнен из блока питания, модуля центрального процессора, модуля ЦАП-Энкондера, модуля дискретных входов-выходов, пульта оператора, внешнего модуля дискретных входов-выходов с релейной коммутацией и индикацией.

Выполнены конструкторские расчеты.

В ходе кинематического расчета привода главного движения вычислены значения: частота вращения привода макс/мин составляет 2500 мин-1 и 6,3 мин-1, скорость резания 250 мин-1 и 8,5 мин-1. Принят привод главного движения с бесступенчатым регулированием. Выбран асинхронный электродвигатель с короткозамкнутым ротором 1РН7 131 NF.

При расчете поликлиновой ременной передачи определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Момент на быстроходном валу |

134 Н×м |

|

2 |

Высота ремня |

9,5 мм |

|

3 |

Диаметр ведомого шкива |

200 мм |

|

4 |

Длина ремня |

1600 мм |

|

5 |

Скорость ремня |

16 м/с |

|

6 |

Число ребер |

13 |

|

7 |

Ширина шкива |

68,6 мм |

|

8 |

Натяжение ветвей |

6650 Н и 1900 Н |

|

9 |

Рабочий ресурс поликлиновой передачи |

19531 ч |

Выполнен силовой и прочностной расчет коробки скоростей с определением основных значений.

В ходе расчетов валов на прочность рассчитаны их диаметры 25 мм и 50 мм. При расчете вала І на прочность определены опорные реакции и построены эпюры изгибающих моментов.

- Произведен расчет шпинделя на жесткость с вычислением силы зацепления 403,08 Н, окружной составляющей 378,78 Н и расчетного диаметра 31,25 мм.

- В качестве опора валов приняты радиальные однорядные шарикоподшипники 208К.

- Сделан расчет тягового усилия привода продольной подачи, равного 7000 Н.

- Проведен выбор электродвигателя и сделано определение мощности привода продольных подач.Мощность электродвигателя составляет 2101 Вт. Приняты электродвигатели ПБВ132М.

- Рассчитаны значения передачи винт-гайка качения привода продольной подачи.

- Выполнен выбор двигателя и определение мощности привода вращения осевого инструмента револьверной головки с вычислением скорости резания 9,149 м/мин, силы резания 443 Н и мощности 1,23 кВт. Принят трехфазный асинхронный двигатель 1РH7103–F-0.

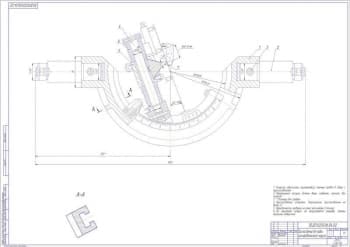

Составлена исследовательская часть с разработкой гибкого резцедержателя применительно к адаптивной системе управления модернизируемого станка. Установлена необходимая жесткость: передней бабки - 3кН/мм, задней бабки - 1,5 кН/мм и суппорта - 1,5 кН/мм. Расчеты по проектированию конструкции гибкого резцедержателя выполнены с составлением математической модели на основании динамического баланса упругих перемещений и сил, которые возникают в зоне резания. К установке приняты два датчика ТД 50-450 МА для слежения за упругими деформациями.

Приведена организационно-экономическая часть. Установлено, что при проведении модернизации станка и принятии нового технологического процесса при программе 100 деталей в год экономический эффект составляет 216342 рубля.

Разработаны мероприятия по промышленной экологии и безопасности.

Составлен раздел по эргономике и технической эстетике.

В дипломной работе проведена модернизация конструкции токарно-винторезного станка модели 16К20Т1.