Пояснительная записка (в программе Word): 111 страниц, рис. нет, 5 таблиц, 16 литературных источников

Дополнительные материалы: рецензия на дипломный проект на 1 листе, доклад на 3 листах, технологическая карта на обработку детали "вилка"

Чертежи (в программе): Компас 3D v и AvtoCAD, 13 листов

ВУЗ: Ижевский государственный технический университет

Спецификация - 7 листов

Описание

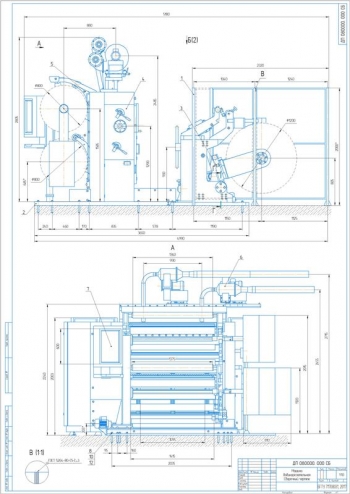

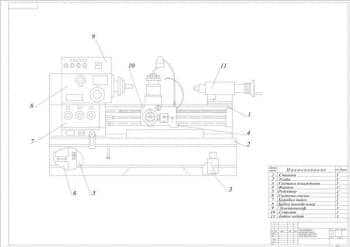

В проекте выполнено конструирование агрегатно-фрезерного станка 1580 ИА для обработки карданной вилки 2126-3422247-01 автомобиля ИЖ-2126.

Составлена общая часть.

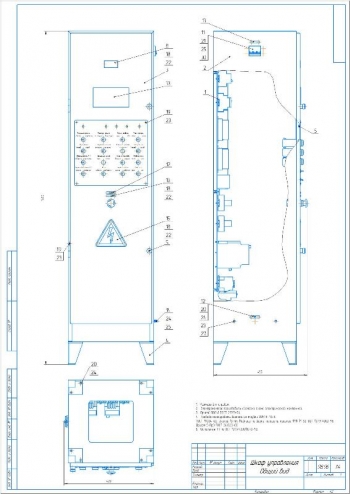

Описан принципа работы станка и его составные части. Агрегатный станок имеет две позиции для фрезерования. На верхней поверхности тумбы расположен силовой стол с зажимным приспособлением ЦТ7020-4195. Справа на поверхности тумбы установлена фрезерная головка для фрезерования торца детали, а слева - для фрезерования ушек деталей. На задней стенке тумбы справа установлена пневмоаппаратура, которая управляет работой зажимного приспособления. Станция смазки размещена на боковой стенке тумбы слева. Разводка смазки выполнена с использованием медных трубок. Оборудование для смазки предназначено для подачи смазки на направляющие силового стола. Шкаф с электрооборудованием установлен на тумбе с левой задней стороны станка. Главный пульт управления и кнопочные пункты управления расположены на передней стенке тумбы. Он используется для работы станка в наладочном режиме. Цикл управления осуществляется с помощью двух кнопочных постов управления.

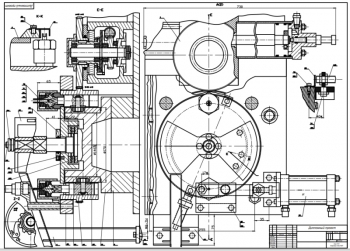

Станок имеет кинематическую схему, включающую независимые фрезерные головки и привод силового стола. Вертикальная фрезерная головка вращается с помощью электродвигателя, зубчатой и клиноременной передач. То же самое относится и к горизонтальной фрезерной головке. Ускоренные перемещения силового стола и рабочая подача осуществляются с помощью электродвигателя. Силовой стол включает в себя привод подачи, упоры управления с путевыми переключателями. Цикл работы силового стола включает быстрый подвод, рабочую подачу, необходимую выдержку на жестком упоре и быстрый отвод.

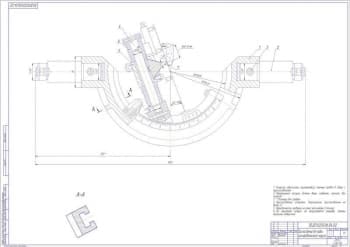

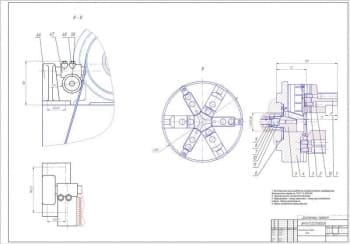

Приспособление зажимное ЦТ7020 служит для закрепления обрабатываемых деталей. Оно состоит из корпуса, призм и механизма прижима детали. Деталь в приспособлении базируется на призмы.

Рассмотрены конструкции аналогов агрегатных станков: 1138 ИА, 1531 ИА, 1135 ИА.

Приведены общие понятия об агрегатных станках. Выполнен обзор и анализ используемой литературы.

Разработана конструкторская часть.

Сделано определение мощности электродвигателя, равной 7,38 кВт. Принят электродвигатель АИР132М6У3. Проведена его проверка по мощности.

В ходе кинематического расчета привода главного движения фрезерной головки определено общее передаточное отношение 1,54 и частоты вращения валов: 1-го – 629,8 об/мин, 2-го – 315 об/мин.

Произведен силовой расчет привода главного движения фрезерной головки. Вычислен крутящий момент на валу электродвигателя 73,8 Н×м, на валу привода 212 Н×м. Мощность на каждом валу с учетом потерь равна: 1 – 7,125 кВт, 2 – 6,9 кВт.

Выполнен расчет параметров клиноременной передачи.

Выбран профиль ремня – тип Б. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр ведущего шкива |

215,6 мм |

|

2 |

Фактическое передаточное отношение |

1,49 |

|

3 |

Длина ремня |

1600 мм |

|

4 |

Его скорость |

7,1 м/с |

|

5 |

Количество ремне |

6 |

|

6 |

Полезная нагрузка |

1056,3 Н |

|

7 |

Расчетная долговечность ремня |

5261,5 час |

|

8 |

Действующая на валы сила |

1794,8 Н |

Рассчитаны параметры зубчатой передачи. В качестве материала для изготовления колеса и шестерни принята сталь Ст45. Сделаны расчеты допускаемых напряжений на контактную и изгибающую выносливость зубьев: 800 МПа и 230 МПа. Число зубьев шестерни и колеса равно: 45 и 90. Определены действующие в зацеплении силы для закрытой передачи: окружная – 0,87×103 Н. Вычислен действительный запас усталостной изгибной прочности 11,75.

При приближенном расчете валов на прочность определены диаметры на первом приводном валу – 40 мм, на втором – 30 мм. Определен коэффициент запаса прочности 6,68.

Сделан расчет подшипников качения. Приняты подшипники: для промежуточного вала - радиальный однорядный 207 с динамической грузоподъемностью 19700 Н, для вала шпинделя - подшипник 3182116 К и радиальный однорядный типа 309.

Приведена технологическая часть.

Выполнен расчет режимов резания.

Для вертикально-фрезерной операции рассчитаны значения: частота вращения шпинделя 1200 об/мин, скорость резания 123,04 м/мин, сила резания 335,4 Н, глубина резания 0,2 мм, подача на зуб 0,06 мм/зуб, мощность 0,67 кВт.

Аналогичные расчеты сделаны для операций: фрезеровальная, 005 Агрегатно-фрезерная, 030 Агрегатная, 050 Горизонтально-фрезерная.

Произведен расчет технических норм времени: вертикально-фрезерная 0,58 мин, горизонтально-фрезерная 0,829 мин.

В организационно-экономической части рассчитана удельная технологическая себестоимость по базовому варианту – 0,516 руб, по проектному – 0,302 руб, приведенные затраты – 0,717 руб и 0,524 руб. Срок окупаемости составляет 0,635 лет, годовой экономический эффект – 38600 руб.

Составлены мероприятия по охране труда.

В работе спроектирован агрегатно-фрезерный станок для обработки карданной вилки 2126-3422247-01 автомобиля ИЖ-2126, обеспечивающего сокращение цикла выпуска деталей за счет совмещения операций.