Пояснительная записка (в программе Word): 55 страниц, 7 рис., 29 таблиц, 9 литературных источников

Дополнительные материалы: годовой план ремонта оборудования на 1 листе, комплект технической документации капитального ремонта на 5 листах, комплект документов технологического процесса обработки детали на 8 листах, сетевой график капитального ремонта на 3 листах

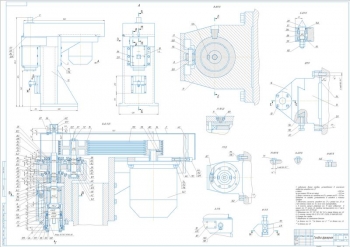

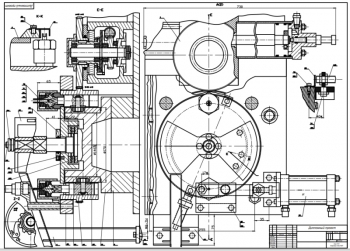

Чертежи (в программе): AvtoCAD, 6 листов

ВУЗ: МГМК

Описание

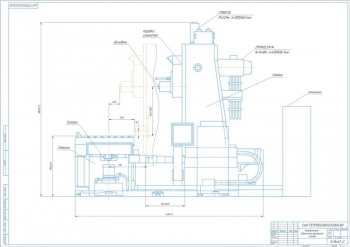

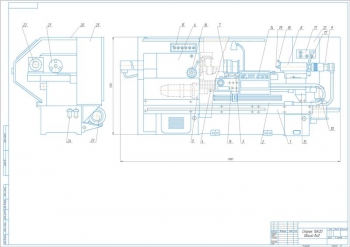

В проекте выполнена разработка капитального ремонта зубофрезерного полуавтомата 5А312.

Приведена характеристика оборудования.

Посредством зубофрезерного станка выполняется обработка цилиндрических колес диаметром до 320 мм с прямыми и спиральными зубьями. Работа станка выполняется по полуавтоматическому циклу.

В станке имеются следующие кинематические цепи: главного движения, подач, дифференциала. Предусмотрена централизованная смазка агрегата.

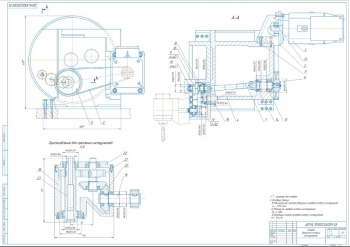

В проекте проводится ремонт шпинделя, предназначенного для установки заготовок для нарезания колес, вследствие изнашивания шеек вала шпинделя и поверхности стола.

Описан ремонт оборудования.

Проведена подготовка станка к ремонту с описанием порядка приемки.

Составлена инструкция по транспортировке.

В ходе расчета сетевого графика капитального ремонта определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Трудоемкость капитального ремонта |

593 норм×ч |

|

2 |

Нормативное время простоя зубофрезерного станка в КР |

15 р.дн |

|

3 |

Численность ремонтной бригады |

6 чел |

|

4 |

Количество дней ремонта |

13 дней |

Выполнено описание технологического процесса разборки-сборки агрегата и его стола.

- Приведена последовательность разборки станка с выполнение операций: снятие верхнего центра, демонтаж суппорта, снятие механизма радиального врезания, демонтаж стола, снятие стойки, демонтаж коробки подач и электрооборудования. Сборка производится в обратном порядке.

- Сделан расчет усилия распрессовки соединения с натягом подшипника со шпинделем. Определено осевое усилие 21,7 кН, диаметр резьбы 14,2 мм, крутящий момент 34834 Н×мм, длина рукоятки 250 мм.

- После разборки станка узлы подлежат подетальной разборке. Для очистки деталей от загрязнений применяется погружная моечная машина ОМ-22608.

- Составлена инструкция по выполнению дефектации деталей.

- Для восстановления изношенных поверхностей шеек вала шпинделя применен метод восстановления детали хромированием. Покрытия электролитическим хромом получаются путем осаждения хрома из водных растворов в результате прохождения через раствор электрического тока. Качество хромового покрытия зависит от состава электролита, плотности тока, температуры электролита и интенсивности его перемешивания в ванне.

- Описан технологический процесс ремонта стола агрегата.

- Принят метод получения заготовки – литье. Рассчитаны припуски. Для обработки венца червячного колеса принят вид обработки: сверление, чистовое и получистовое растачивание.

- Проведена очистка и дефектация деталей суппорта.

Для ремонта суппорта применен метод получения заготовки – прокат. В ходе расчетов припусков заготовки определен припуск на отрезку проката, равный 132 мм. Принят пруток круглый прессованный, диаметром 135 мм.

Рассчитаны режимы резания на операцию 010 Токарная: длина рабочего хода суппорта 58 мм, подача 0,8 мм/об, стойкость инструмента 50 мин, скорость резания 187 м/мин, частота вращения шпинделя 160 мин-1, основное технологическое время 0,6 мин.

Аналогичные расчеты выполнены для операции 030 Токарная.

Выполнено описание сдачи оборудования в эксплуатацию.

После ремонта собранный станок подвергается обкатке для улучшения качества поверхностей трения. Обкатка начинается с минимальной частоты вращения 100 мин-1 при максимальном нагружении в течении 35 мин. Далее нагрузка уменьшается и обкатка продолжается на частоте 220 мин-1 на протяжении 2 ч. Завершается обкатка на холостом ходу при вращении 500 мин-1.

Так же отремонтированный станок подвергается испытаниям с целью определения его исправности и пригодности к работе. Испытания проводятся на специальном стенде.

Для выполнения монтажа станка в цехе рассчитана минимальная площадь основания фундамента, равная 4 м2. Принята ширина и длина фундамента – 1300 мм и 3,1 м. Высота фундамента равна 0,528 м.

Составлен раздел по эксплуатации оборудования.

Приведена инструкция по эксплуатации и техническому обслуживанию станка.

При расчете годового плана ремонта оборудования участка зубообрабатывающих станков определена продолжительность ремонтного цикла 15120 ч, трудоемкость планового осмотра 9,75 ч, текущего ремонта 52 ч, среднего ремонта 78 ч, капитального ремонта 468 ч.

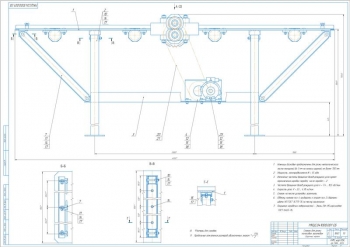

Выполнено проектирование РМЦ.

Определено общее количество станков РМЦ и ЦРБ – 53 станка, для РМЦ – 37, для ЦРБ – 16. Выбраны станки типов: токарные и револьверные, карусельные, сверлильные, расточные, долбежные, вертикально-фрезерные, зубообрабатывающие, круглошлифовальные, отрезные и прочие.

Рассчитана общая площадь ремонтно-механического цеха, равная 2592 м2. Принято двухпролетное здание РМЦ с шириной пролетов 18 и 18 м, с шагом колонн 12 м. Проектная длина цеха равна 72 м.

Сделан расчет площадей участков и отделений.

Приведены основные технико-экономические показатели РМЦ: количество технологического и подъемно-транспортного оборудования 1400 ед, продолжительность ремонтного цикла в среднем 6,5 мес, общее количество основного (металлорежущего) оборудования РМЦ и ЦРБ − 53, число мостовых кранов – 2.

Количество смен работы – 1 продолжительностью 8 часов. Принят метод организации ремонта – смешанный.

Составлен общий раздел с описанием организации рабочего места ремонтника, правил безопасности труда и противопожарной безопасности при выполнении ремонтных работ.

Разработан экономический раздел с определением экономической эффективности ремонта шпинделя зубофрезерного полуавтомата. Установлено, что затраты на ремонт в сравнении с затратами на изготовление значительно ниже. Следовательно, восстановление детали хромированием с последующим шлифованием является более рациональным по сравнению с изготовлением новой детали.

В дипломной работе выполнен капитальный ремонт зубофрезерного полуавтомата 5А312 с разработкой технологии восстановления шпинделя хромированием с последующим шлифованием.